Brian Thompson, DVP and GM CAD Segment de PTC, détaille pour CAD Magazine l’état de l’art en matière de modélisation 3D et les tendances 2022 qui s’en dégagent.

Quels ont été les impacts sur cette année encore difficile pour le secteur de la CAO ?

Malgré les deux années touchées par la Covid, le segment CAO chez PTC a connu une année exceptionnelle. Pendant cette crise, nos plus gros clients nous ont montré qu’ils restaient déterminés à investir à la fois dans de nouveaux produits et dans des stratégies de développement de nouveaux produits. De leur côté, nos clients PME ont moins de marge de manœuvre financière et ont une approche plus conservatrice en termes d’investissements financiers. Cela dit, nous avons constaté une reprise et nous prévoyons une amélioration en 2022.

En Europe, nous avons enregistré de solides performances dans les secteurs de l’industrie et de l’automobile. En Europe centrale, notre activité a été forte dans l’ensemble parce que nos clients directs sont convaincus de la nécessité de continuer à investir lorsque la demande repartira.

Quelles sont les tendances et les défis à relever pour l’industrie en 2022 en matière de génie mécanique ?

Le principal défi reste la transformation numérique, synonyme de création de valeur, et concentre toutes les initiatives de nos clients. Je dirais également que nos clients souhaitent utiliser de plus en plus le Model-Based Definition (MBD ou définition basée sur le modèle) dans tous les domaines, et pas seulement pour la conception et le développement de produits. Pour rappel, le MBD permet de créer un modèle CAO 3D et d’y associer toutes les données techniques nécessaires à la définition du produit. Deux avantages immédiats à cette démarche. Le modèle 3D devient l’autorité source pour tous. Plus besoin de courir après des dessins 2D obsolètes ou édités de manière asynchrone dans toute l’entreprise ! Deuxièmement, de nombreuses autres activités, telles que la simulation ou la préparation des processus de fabrication, peuvent être exécutés à partir de ce modèle 3D.

Par ailleurs, les clients recherchent des technologies qui les aident à aller le plus loin possible dans l’environnement numérique de conception avant d’investir temps et argent et de se lancer dans la réalisation de prototypes. Notre partenaire Ansys a effectué des recherches montrant que la réalisation d’un prototype et toutes les phases de conception en amont représentaient déjà 70 % du coût total de production du produit.

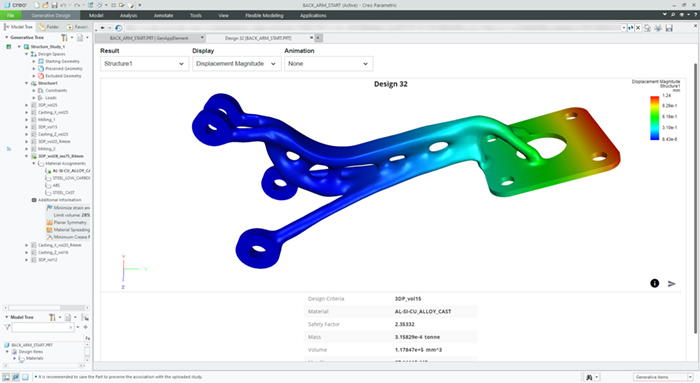

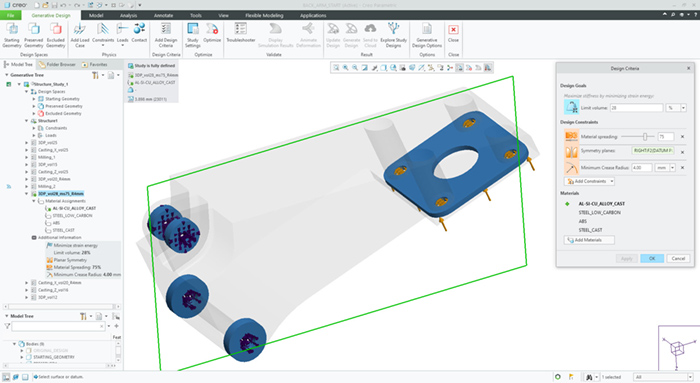

Pour ce faire, les fabricants se tournent vers la simulation et la conception générative. Avec la simulation, les concepteurs peuvent expérimenter en temps réel, changer d’avis, de matériaux et d’approches, tout ceci sans dépenser quoi que ce soit en matériaux ou en prototypage tant que cela est possible. La conception générative va encore plus loin. Grâce à la puissance du cloud computing, les ingénieurs définissent un jeu d’exigences de conception et le système crée, propose et classe des options de conception. Les ingénieurs peuvent ensuite choisir d’utiliser l’une des propositions telles quelles ou continuer à la faire évoluer eux-mêmes. Non seulement vous gagnez du temps, mais vous avez accès à des options de conception que vous n’auriez peut-être jamais envisagées dans le temps imparti au projet.

Quel est l’état des lieux de la transformation numérique chez vos clients ?

Nous constatons que les clients qui réussissent commencent par la base en faisant un constat de ce qui est utilisé et ce qui ne l’est pas. Ensuite, ils vont plus loin dans leur approche. Leurs utilisateurs de Creo utilisent-ils la solution selon les plus récentes techniques et recommandations d’utilisation ? Et, dans le cas contraire, que peut-on faire pour y remédier ? Ils nous demandent parfois notre aide. Et nos propositions de formation Creo Learn connaissent beaucoup de succès. Certains clients y ont recours pour faire monter en compétences leurs utilisateurs dans l’utilisation de solution pour un projet important. D’autres utilisent ces formations pour que leurs employés décrochent une certification. Et puis il y a des utilisateurs avancés qui choisissent de participer à un lab virtuel avec un instructeur sur une thématique précise.

La fabrication additive : très tendance…

Pour Brian Thompson, la fabrication additive va poursuivre sa démocratisation à plusieurs conditions : la mise en œuvre d’un écosystème connecté combinant matériels, logiciels et matériaux ; le développement des techniques de post-production ; la prédiction des déformations des pièces en cours de processus ; enfin la continuité numérique de bout en bout de la chaîne de valeur, de la conception au post-traitement, en passant par le contrôle de la qualité et l’inspection.

Par ailleurs, « l’un des principaux obstacles à l’adoption de la fabrication additive à grande échelle est la prévisibilité et la répétabilité de la production. L’intelligence artificielle, grâce à l’utilisation d’algorithmes d’apprentissage automatique, contribue largement à lever ces freins par la détection précoce des défauts, la prévision des processus et le contrôle de la production en boucle fermée » conclut-il.

Avec quels concepts les ingénieurs concepteurs devront-ils absolument se familiariser ?

La première étape est la plus tactique. Les technologies de simulation et de conception générative vont continuer à se répandre, car elles permettent aux ingénieurs concepteurs de répondre à leur mission : concevoir d’excellents produits ! Je dirais aux concepteurs de se familiariser avec des sujets comme les contraintes, les déformations, le transfert de chaleur, l’analyse structurelle : ce dont ils auront besoin pour utiliser ces outils le plus efficacement possible.

L’étape suivante concerne le MBD qui consiste à étendre l’influence du modèle CAO sur toute la chaîne de valeur. Cela signifie que le PDG utilise une interface pour visualiser le modèle, que l’ingénieur de fabrication conçoit un parcours d’outils à partir de ce même modèle et que l’ingénieur de conception utilise ce même modèle pour la simulation. Si vous allez encore plus loin, le MBD est essentiel car il fait partie de la stratégie d’entreprise orientée client et, de la stratégie de transformation numérique.

Et si je dois pointer la technologie majeure pour la prochaine décennie, je choisirai immédiatement l’intelligence artificielle. Elle va jouer un rôle important à chaque étape de la chaîne d’outils numériques, de la conception à la fabrication, en passant par le contrôle de la qualité et, plus encore, la simulation et l’optimisation des produits fabriqués de manière additive.