La société Cenit s’est spécialisée depuis plusieurs années dans

l’édition de logiciels dit « d’usine numérique ».

Fast Suite, son logiciel phare arrive dans une nouvelle version caractérisée par des packages configurés par métier. Cela le rend plus accessible aux PME qui identifient immédiatement son usage par rapport à leurs besoins.

FastSuite 2021 est le logiciel de Cenit pour la conception, la simulation, la mise en route (le virtual commissioning) et l’exploitation des cellules et lignes de production. La nouvelle version comporte différents packages de fonctions préconfigurés selon des métiers : concepteur d’installations, programmeur hors ligne, automaticien…

La clientèle est donc à la fois les entreprises qui exploitent ces équipements de production, leurs intégrateurs, mais aussi « les fabricants de robots, de systèmes de manutention automatisée et de MOCN qui intègre notre outil au sein de leur propre solution de simulation livrée avec leurs produits, les rendant du coût utilisable aussi pour d’autres marques d’équipement » explique Clément Djebiri, Marketing Manager & Lead Generation Specialist, Digital Factory Solutions chez Cenit France.

Bien évidemment, on trouve les grands noms de l’industrie automobile, de l’aéronautique dont certaines applications sont désormais automatisées, mais également des tôleries industrielles ou encore des fabricants de matériels présentant beaucoup d’opérations de soudure comme les chariots élévateurs ou des bennes de travaux public.

« Ce sont majoritairement des ETI, mais leur taille est variable d’un pays à l’autre, avec aussi des petites structures qui font de l’intégration. Cette spécialisation par activité de Fast Suite et un ticket d’entrée de 7 000 € la licence devraient renforcer son intérêt pour les PME » rajoute C. Djebiri.

CONSTRUIRE LA MAQUETTE NUMÉRIQUE PAR PICK AND PLACE

Tout démarre du fichier 3D du produit à fabriquer. On y ajoute les informations liées au process, aux fixations de la pièce, aux systèmes d’outillage, de déplacement robotisé de la pièce… ainsi que celles provenant éventuellement des logiciels ERP et PLM.

La solution est agnostique vis-à-vis des formats. Et Cenit promet que l’implantation de sa solution au sein d’un SI hétérogène exige peu de service. « Ce qui en exige plus c’est principalement l’intégration des systèmes hardware et software in the loop notamment pour la phase de mise en service virtuel. Mais ces projets de jumeaux numériques évolués, au plus proche de la réalité du terrain, restent marginaux et concernent les gros projets. En outre, ce service de « calibrage »des cellules de production virtuelles est le plus souvent assuré par l’intégrateur dont c’est la spécialité » précise C. Djebiri.

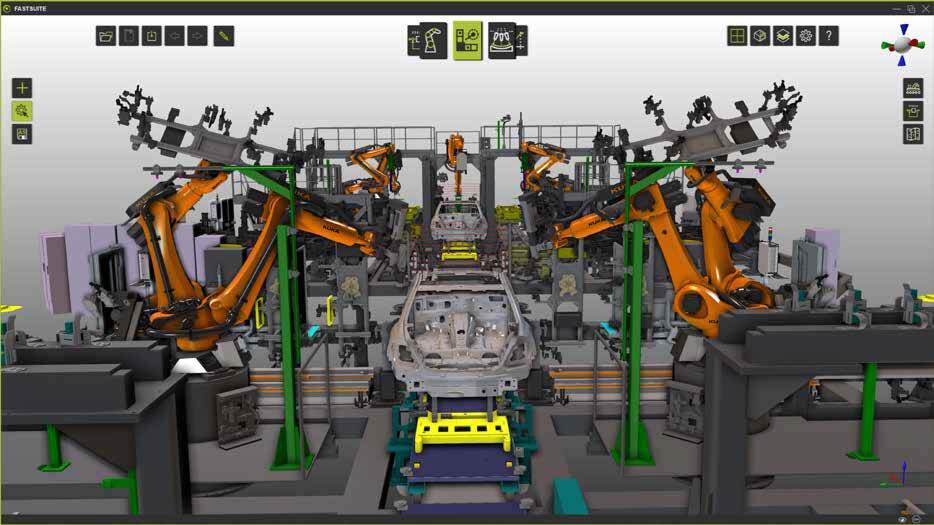

La phase initiale est donc celle d’implantation (layout design) très utilisée par les intégrateurs. On conçoit le jumeau numérique de la cellule de production en piochant dans une bibliothèque les modèles 3D des équipements que l’on envisage d’installer dans l’usine : robots, machines-outils, dispositifs de transfert, outillages, rails, barrières de sécurité, etc.

Si votre équipement ne si trouve pas vous pouvez importer ce fichier depuis le site du fournisseur. Ces éléments sont organisés en mode copier/coller sur la zone choisi de votre atelier, connectés entre eux grâce à l’intelligence des modèles 3D. Il est ainsi possible de faire rapidement une étude d’agencement et de tester différentes solutions, y compris chez le client lors de la phase d’avant-vente. Pour l’instant, on reste sur une maquette numérique « théorique ».

PHASE D’INGÉNIERIE : PROGRAMMER EN MODE HORS

LIGNE

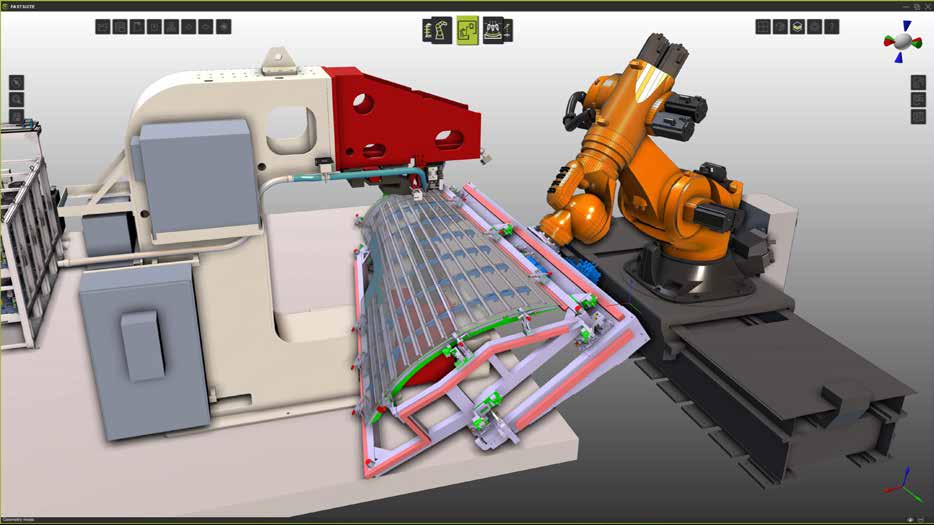

La seconde phase qui nous intéresse davantage dans le cadre de ce dossier sur le jumeau numérique est celle de programmation hors ligne. Elle repose sur les caractéristiques géométriques mais aussi cinématiques et logiques des équipements. La liaison avec les données PLM permet en outre de tenir compte des options et variantes des pièces. Les trajectoires des robots et les programmes d’usinage sont générés directement en utilisant la géométrie du processus, définie sur les pièces à usiner et les packages technologiques disponibles.

Fast suite sélectionne automatiquement le package technologique correspondant, en fonction de l’outil monté sur le robot pour la programmation. Les géométries de processus peuvent être des points dans le cas du soudage par points, des courbes dans le cas de la découpe laser ou des surfaces dans le cas de processus comme la peinture ou le polissage.

Le parcours de l’outil est optimisé pour une technologie donnée, par exemple pour le soudage à l’arc ou la découpe laser et qui contiendra déjà toutes les commandes spécifiques au processus pour le contrôleur. Cette phase d’ingénierie permet donc de valider l’agencement et la conception de la ligne, de programmer les opérations d’usinage, de détecter les collisions, de valider les temps de cycle si l’on a la connexion aux commandes réelles des machines.

LE VIRTUAL COMMISSIONING : UNE APPLICATION DU JUMEAU

NUMÉRIQUE

Troisième phase : la mise en service virtuelle.

Il s’agit de valider le système de production en intégrant les commandes réelles des équipements, leurs automates programmables, ainsi que les signaux d’entrée/sortie, les données des capteurs, etc. Ainsi, l’installation virtuelle se comporte exactement de la même manière que le matériel du monde réel. Entre autres avantages, cela permet d’utiliser le logiciel de commande API à des fins de test et d’optimisation au cours des premières étapes d’un projet, avant même que l’installation réelle n’existe.

Les intégrateurs de systèmes peuvent ainsi réduire la durée du cycle de projet et identifier et corriger les erreurs potentielles beaucoup plus tôt. Grâce à l’intégration du contrôleur de robot virtuel, la simulation du robot peut être réalisée exactement comme dans la réalité et elle peut être effectuée sur la base d’une sauvegarde du contrôleur réel.

C. Djebiri : « pendant la crise sanitaire, des clients ont même réalisé le virtual commisionning d’installations existantes à distance avec des webcams installées sur le site de production… ».

La dernière phase est celle d’exploitation de l’équipement de production. On peut ainsi tester de nouveaux concepts d’aménagement, de scénarios de fabrication, former des employés à l’utilisation de la cellule, et monitorer les installations avec les données de productions réelles issues de capteurs communicants afin de prévoir les défaillances du système et optimiser les plans de maintenance.