EN UN PEU PLUS DE 40 ANS, DECATHLON EST DEVENU LE LEADER MONDIAL DE LA DISTRIBUTION D’ARTICLES DE SPORT AVEC PLUS DE 1400 MAGASINS DANS 44 PAYS. DEPUIS UN PEU PLUS DE TROIS ANS, L’ENTREPRISE DU GROUPE MULLIEZ A DÉVELOPPÉ UNE ACTIVITÉ DE FABRICATION ADDITIVE À GRANDE ÉCHELLE CENTRALISÉE DANS SON UNITÉ « ADD LAB » DE LILLE.

Si vous êtes fan de vélo et que vous habitez la région lilloise, vous connaissez sans doute le Btwin Village. C’est la réunion sur un même site d’un magasin de 3000 m2 dédié à la mobilité urbaine et au vélo, d’un centre de conception, d’une usine de montage et de tests des produits de la marque, et d’un atelier de réparation pour toute la région Nord. On y trouve également des pistes de cyclocross, de skateboard et de VTT, une salle de fitness, des terrains de sports de raquettes, etc. Cet écosystème est d’ailleurs répliqué à diverses échelles pour d’autres domaines sportifs : la montagne à Chamonix et Sallanches, ou la pêche et la chasse à Cestas. L’ambition est de créer une communauté de pratiquants et de passionnés autour de leur fournisseur fétiche, source de créativité et d’amélioration continuelle des produits. C’est d’ailleurs une tendance forte dans le commerce de détail : impliquer le client dans le développement des produits, afin qu’ils soient plus adaptés, voire personnalisés à sa pratique sportive et à ses spécificités physiques.

PRODUIRE DES OUTILLAGES, DES PROTOTYPES ET DES PIÈCES FINIES

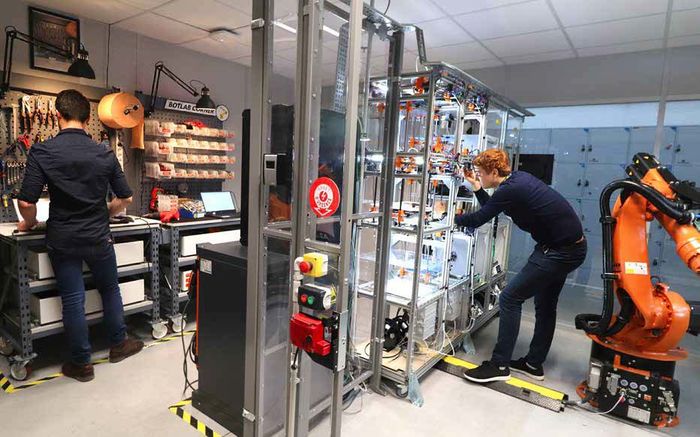

Au sein de ce Btwin Village se trouve le département Add Fab dirigé par Julien Guillen et créé en mai 2016. La fabrication additive, Julien est tombé dedans quand il était petit. Et la marmite de potion est aujourd’hui particulièrement grande. Son département compte plus d’une trentaine de machines couvrant plusieurs procédés de fabrication hormis ceux destinés aux pièces métalliques. Entre 12 et 30 personnes sont en contact permanent ou régulier au sein d’Add Lab qui fonctionne comme un centre de ressources avancés en fabrication additive pour tout le groupe. Et ça ne chôme pas. « On compte une moyenne de 1200 projets d’impressions 3D chaque mois. Chacun d’entre eux comporte différentes itérations » explique le responsable. « Nous couvrons trois types de besoins. Le premier est le prototypage 3D de pièces pour les nouveaux produits Btwin imaginés par notre BE. Le second, c’est la réalisation d’outillages pour nos besoins internes. Pour le SAV de nos montres GPS, par exemple, nous avons fabriqué un support facilitant le travail des techniciens. Troisième axe : la fabrication de pièces de rechange pour nos clients » . Sur ce dernier sujet, une place de marché interne comporte une vingtaine de pièces pouvant être commandées, fabriquées et livrées dans tous les points de vente du groupe. C’est une roulette de support de siège de rameur, ou un support de filet d’une table de ping-pong… Decathlon s’engage même à produire une pièce de rechange indisponible ! Un prototype imprimé en 3D sera ainsi réalisé avant son lancement en fabrication industrielle. […]