Hendrik Schafstall, CEO et Managing Director de Simufact Engineering GmbH détaille les enjeux de la simulation des procédés de fabrication additive de pièces métalliques et les atouts de Simufact, la solution développée par MSC Software.

La fabrication additive (AM) de composants métalliques par procédé de fusion de poudre métallique s’impose de plus en plus dans le monde entier comme solution complémentaire (et parfois même alternative) dans un nombre croissant de secteurs. Le principal avantage de ce procédé est la production sans outil de pratiquement tout type de conception. Il permet de produire des composants lattice optimisés pour leur performance masse/ rigidité, et de créer des éléments fonctionnels spéciaux (par exemple des canaux de refroidissement) directement lors de l’impression du composant final, ce qui serait impossible avec les méthodes de production conventionnelles.

DES ATOUTS, MAIS AUSSI DES CONTRAINTES

Cependant, ce procédé comporte un inconvénient majeur : des temps de fabrication très longs et un espace limité. De plus, les opérations de post-traitement ne sont pas encore complètement automatisées : certaines étapes secondaires doivent encore être effectuées manuellement, ce qui entraîne d’importants coûts supplémentaires. De nouveaux procédés et technologies sont donc continuellement développés afin de permettre d’exécuter l’intégralité de ce processus de manière reproductible et entièrement automatisée. Citons entre autres le nettoyage automatique de la poudre résiduelle de la pièce imprimée, le retrait des structures de support et le traitement de surface des composants. Des recherches sont également en cours pour éliminer à long terme le traitement thermique qui est encore nécessaire pour réduire les contraintes résiduelles et les déformations.

LES SPÉCIFICITÉS DE L’IMPRESSION 3D MÉTAL

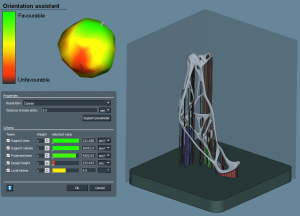

Dans le procédé de fusion de poudres métalliques, le processus de fabrication des composants consiste à faire fondre localement la poudre appliquée en plusieurs couches à l’aide d’un faisceau laser. Les phases ultérieures de solidification et de refroidissement provoquent des distorsions. De plus, les zones nouvellement formées mais qui n’ont pas encore atteint leur rigidité inhérente peu de temps après la solidification doivent être soutenues. Les structures dites « de support » remplissent trois objectifs : (1) réduction de la distorsion, (2) incorporation de la rigidité nécessaire pour soutenir la nouvelle couche tout en respectant son épaisseur, (3) contrôle de la température du bilan thermique pour la formation de la structure conçue. Dans le cadre de la préparation du travail d’impression, la création des structures de support prend donc beaucoup de temps. Cependant, des problèmes imprévus et des erreurs d’impression 3D apparaissent fréquemment, souvent en raison de gradients de température critiques, de la conception produit choisie ainsi que du nombre et de la disposition des structures de support. Ces problèmes peuvent provoquer l’arrêt de production des pièces en 3D et une éventuelle mise au rebut. La complexité et l’influence mutuelle des paramètres de cette étape nécessitent beaucoup d’expérience, une expérience qui doit être laborieusement acquise – ou achetée.

[…]