L’aéronautique est un secteur d’activité à la fois conservateur, sécurité oblige, et ouvert aux technologies nouvelles. La filière a intégré successivement la maquette numérique, les solutions de PDM, de PLM, la simulation numérique, l’ingénierie système, le Big Data, etc. Tous ces outils et méthodologies de travail mis en place depuis des années par les industriels aboutissent aujourd’hui à construire ce que l’on appelle le jumeau numérique. Ce n’est pas un concept nouveau. Il était déjà décrit à l’époque de la Nasa, pour maintenir à distance un satellite. Mais il est désormais porté par la vague de l’IoT et de l’intelligence artificielle.

Il y a quatre ans, à l’occasion du salon du Bourget, le patron de PTC, James Heppelmann faisait la démonstration d’un jumeau numérique (JN) à partir d’une simple maquette posée sur une table, devant les journalistes. Celle-ci représentait l’avion en exploitation, équipé de capteurs d’ouverture des portes, de thermomètres, d’un gyroscope, etc. Au mur, un écran affichait son modèle numérique répercutant en temps réel les données provenant de la maquette. L’objectif était d’avoir une représentation numérique fidèle de l’appareil exploité par le client. Pour Le PDG de PTC, le concept allait bouleverser le monde de l’aéronautique. « Imaginez que le constructeur puisse surveiller en temps réel le fonctionnement de tous ses avions en vol. Il pourrait par exemple découvrir que l’un de ses clients consomme plus qu’il ne devrait et lui proposer des correctifs à apporter. Il peut aussi contrôler l’usure des pneus et prévenir son client pour anticiper la maintenance. Ceci non plus sur une moyenne calculée, mais en fonction de l’état réel des pneus. Enfin, la connaissance précise de l’exploitation de ses avions lui permettrait d’orienter ses développements d’ingénierie pour répondre exactement à la demande du marché. »

DES ENJEUX ÉCONOMIQUES ET TECHNIQUES COLOSSAUX

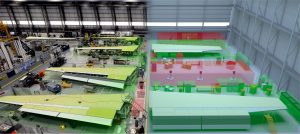

On le comprend aisément, le potentiel du jumeau numérique dans un secteur comme l’aéronautique recouvre de nombreux enjeux concurrentiels. Mais de quoi s’agit-il précisément ? Le cabinet d’analyse de marché Gartner le définit comme « une copie digitale mise à jour en temps réel ». Pour Stéphane Faivre-Duboz, Directeur Grands comptes chez Siemens PLM Software, « cela peut être une copie de l’avion ou de l’un de ses équipements, mais aussi des process de fabrication (gamme d’usinage, moyen de production, etc.), ou encore de la performance du produit dans son environnement de fabrication. Avec l’objectif d’assurer une continuité numérique entre les trois. Par ailleurs, c’est un reflet multimétier, multitechnologie dans la configuration précise et évolutive de l’objet réel. Il faut notamment penser aux aspects électronique et logiciels embarqués dont la part de valeur ne cesse de grossir. »

« Mise à jour en temps réel » implique par ailleurs un lien entre la copie digitale et le produit réel. Un JN ne peut donc que s’adresser à un produit existant, équipé de capteurs et de moyens de communication sans fil pour renseigner son double digital sur son « état de santé ». Existant ne signifie pas forcément finalisé. On peut en effet construire un jumeau numérique parallèlement à la réalisation physique d’une chaîne de production par exemple.

| Pour être précis, le cabinet de conseil Mews Partners définit cinq niveaux de jumeaux numériques : – Niveau fondamental : maquette numérique au sens mécanique et statique. – Maquette multimétiers couplant sur le même modèle la mécanique, l’électrique, l’électronique, les fluides, le logiciel… jusqu’à la gestion de configuration à travers un outil PLM. – Maquette numérique modélisant l’élément construit et maintenu : c’est une maquette étendue vers l’amont/ingénierie système, et l’aval après production. – Jumeau numérique dans son contexte de création. La maquette intègre les outils de production, les bancs de test, les lignes d’assemblage… jusqu’à « l’usine numérique » dans son ensemble. – Jumeau numérique vivant : c’est la représentation virtuelle du produit dans sa vie opérationnelle. Il se nourrit d’informations remontant des capteurs à travers l’IoT et permet un monitoring d’installation ou de produit en fonctionnement. |

L’IMPORTANCE DU CHOIX DU MODÈLE NUMÉRIQUE

Inutile non plus d’opter pour une représentation totale de son produit. Murvin Boodhoo – Ingénieur avant-vente aéronautique et défense, PTC France : « c’est le modèle choisi qui est la clé. Il doit être contextualisé en fonction de l’objectif assigné au digital twin. Il faut rester pragmatique : quel est l’apport de valeur envisagé ? Si je souhaite optimiser la qualité des opérations de fabrication, je dois nourrir mon modèle des seules données utiles, soit existantes (piochées dans les PLM, ERP, MES…), soit générées à partir de capteurs. » L’exemple type est le cas d’un fabricant d’hélicoptères célèbre. Pour optimiser la qualité de ses produits, il utilise les couples de serrage prélevés sur les clés dynamométriques des monteurs, remontés dans ses systèmes MES. Pour chaque assemblage, l’opérateur a une consigne précise de serrage délivrée par le SI de l‘entreprise. Et la valeur réellement appliquée par celui-ci est répercutée en temps réel sur le JN, permettant ainsi un suivi optimal de la qualité.

Nul besoin d’une maquette numérique complète de l’appareil dans cette application. En revanche, pour des besoins d’ingénierie supérieure, on peut avoir besoin d’un modèle 3D géométrique, mais aussi comportemental, pour simuler les interactions des différentes physiques auxquels il est soumis. Tout dépend de l’application envisagée.

On voit également dans cet exemple l’intégration de l’humain dans le concept de jumeau numérique. « Outre la remonté d’informations du terrain vers le modèle virtuel on peut évoquer l’inverse. Confronté à une difficulté, un monteur équipé par exemple d’un dispositif de réalité augmentée peut obtenir de l’aide à distance. L’expert visualise sur le jumeau numérique l’environnement exact de l’opérateur et peut lui apporter un conseil via tout moyen de communication » explique Sébastien Vannet, Head of PLM Architecture & digital Interaction chez Cimpa.

A QUOI ÇA SERT ?

Les applications sont nombreuses. Mais la jeunesse du concept, sa relative complexité et la discrétion des acteurs les plus avancés sur le sujet font qu’il y a peu d’exemples opérationnels et publiques. Même si de plus en plus de POC et de projets sont en cours. L’intérêt premier est sans doute la possibilité de simuler au plus tôt dans le cycle industriel. Et ceci avec un modèle configuré, c’est-à-dire correspondant précisément à son homologue sur le terrain, mais également avec des données réelles et non supposées.

Les ratés de la maintenance coûtent 8 milliards de dollars chaque année à l’industrie aéronautique. La solution ? « Permettre aux exploitants d’une ligne de fabrication ou d’un aéronef d’utiliser les modèles de simulation des ingénieurs de conception. Un fabricant de trains d’avion utilise ainsi un modèle de simulation numérique multidomaine (mécanique, électrique, système…) pour prédire la fatigue des composants après des millions de cycles d’atterrissage/décollage. La maintenance est ainsi réalisée de manière prédictive pour chaque train, en fonction de son utilisation réelle, et non par rapport à des probabilité statistiques de défaillance. Résultat ? Baisse des coûts, découverte de causes de pannes, réduction des tolérances inutilement surévaluées sur les modèles ultérieurs… » détaille Éric Bantegnie, VP System Business Unit chez Ansys.

LE JUMEAU NUMÉRIQUE MADE IN ANSYS

Ansys Twin Builder est un module d’Ansys 2019 R1. Il permet de créer un jumeau numérique de tout ou partie d’une machine, sans arrêter son fonctionnement, et d’exporter des modèles sur les plateformes IIoT. Son application est le suivi des performances et l’optimisation des opérations de maintenance. Twin Builder dispose de capacités d’analyse des paramètres de fonctionnement de la machine et de simulation numérique pour exploiter ces données de manière prédictive. La nouvelle version du module intègre des fonctions ROM (Reduced Order Modellling). Celles-ci facilitent la réutilisation des modèles de simulation 3D en diminuant les besoins de stockage et en multipliant les performances par 100 dans certains cas, sans perdre en précision pour autant.

L’analyse de millions de données provenant d’équipements en exploitation permet en effet de découvrir grâce à des algorithmes d’intelligences artificielle et au traitement big data des causalités indécelables par ingénierie traditionnelle. Stéphane Faivre-Duboz, Siemens, en donne un exemple : « auparavant, sur une application de robotique, lorsque l’exploitant remarquait que l’un des axes était en surchauffe, il était capable de prévoir un arrêt de la production pour changer les pièces avant leur casse. Il soignait la conséquence d’un problème, pas sa cause. Le jumeau numérique a pour objectif de déterminer la cause de cette surchauffe grâce à la simulation précise des mouvements du robot. Et de permettre de modifier à la volée les trajectoires de celui-ci. On élimine ainsi une position néfaste du robot en termes de chargement de l’axe, et on fait disparaître le problème initial… »

SIMULER POUR INNOVER

La maintenance des équipements passe d’une démarche préventive, à une action prédictive. Les opérations de maintenance et toute la logistique associée peuvent ainsi être planifiées de manière optimale pour minimiser les pertes d’exploitation. C’est déjà une source importante d’innovation procédurale, organisationnelle et même en termes de business model. General Electric Aviation, par exemple, commercialise ses moteurs d’avion les plus récents sous forme d’un service et non d’un produit. Ces clients, les compagnies aériennes les louent, selon un nombre d’heures de vol garantie et accompagnés de services de maintenance prédictive. Pour cela, le fabricant suit en temps réel toutes les données critiques de ses moteurs, dont il a développé les jumeaux numériques.

Pour les bureaux d’ingénierie, le JN permet également de tester de nouveaux concepts, un nouveau mode d’utilisation d’un produit, l’implantation d’une nouvelle version de logiciel, la montée en cadence d’une ligne de production, sa délocalisation ou une fabrication différente sur cette même ligne. Ces simulations nourries des données réelles du terrain sont ainsi plus précises. Notons que parfois, il est impossible ou trop coûteux de placer des capteurs sur les objets. « Mais la simulation permet de créer des capteurs virtuels sur le modèle numérique et de produire les données manquantes. Une démarche complémentaire à l’approche tout Big data, et tout aussi précise et fiable » souligne Éric Bantegnie, Ansys.

L’exploitation du jumeau numérique en phase d’engineering & design est la démarche qui exige le plus de maturité. « C’est une approche naissante dans l’industrie aéronautique qui trouve notamment sa justification dans le design to cost ou design to value. Grâce à ces boucles retour, l’ingénierie peut intégrer dès l’amont des contraintes de fabrication ou d’utilisation de son produit, et viser le « bon du premier coup » » souligne Sébastien Vannet , Cimpa.

| LES APPLICATIONS DU JUMEAU NUMÉRIQUE – ré-étalonner un modèle de simulation numérique, – établir un diagnostic, – détecter une défaillance, – réaliser un dépannage ou une mise à jour, – déterminer un calendrier de maintenance idéal, – optimiser le fonctionnement d’actifs, – analyser l’utilisation effective du produit pour innover sur la prochaine génération, – simuler le vieillissement, – tester de nouveaux scénarios de fonctionnement, ou des conditions de fonctionnement anormales pour découvrir leur impact sur le produit. |