Depuis près de 20 ans le Cetim participe à l’élaboration des méthodologies, des outils et des normes qui permettent aux entreprises de la mécanique de pratiquer l’éco-conception. Séverine Conte, référente éco-conception, nous explique cette démarche.

« Le Cetim aide les entreprises de la mécanique à mettre en place l’éco-conception dans leur quotidien, pour que leurs produits soient moins impactants sur l’environnement. Pour cela, nous avons deux types d’actions, d’une part les actions collectives (R&D, développement d’outils et de méthodologies, création des données environnementales, participation à l’élaboration des normes…), d’autre part des actions marchandes auprès des industriels (sensibilisation, formation, accompagnement, aide à la reconception…) », résume Séverine Conte, référente éco-conception au Pôle Performance Industrielle Durable du Cetim.

La création de données environnementales s’intègre dans l’activité collective du Cetim. Elle consiste à compléter les bases de données utilisées par les outils d’Analyse du Cycle de vie (ACV), en y documentant par exemple des matériaux ou procédés qui n’ont pas encore fait l’objet d’évaluations.

Lors de l’accompagnement des entreprises dans leur démarche d’éco-conception, le Cetim utilise une méthodologie bien rodée. « Pour cela, nous nous appuyons sur la norme NF EN 16 524. Elle est issue de la méthodologie Maieco (Méthode d’apprentissage organisationnel pour l’intégration de l’éco-conception), qui a été codéveloppée par le Cetim et l’ENSAM de Chambéry. En 2010, cette méthode a été traduite dans la norme française NF E01-005 (Produits mécaniques – Méthodologie de réduction des impacts environnementaux à la conception et au développement des produits), qui a servi de base à la norme européenne NF EN 16 524 en novembre 2020. »

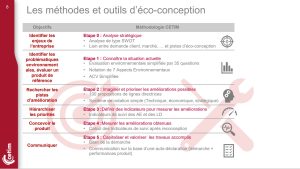

Une méthodologie normalisée en 6 étapes

Cette norme propose une méthodologie en 6 étapes :

• Les enjeux et la stratégie de l’entreprise

• Identifier les problématiques environnementales, évaluer un produit de référence

• Rechercher les pistes d’amélioration

• Hiérarchiser les priorités

• Reconcevoir le produit

• Communiquer

Doc : Cetim

« La 1ère étape est cruciale car elle permet de comprendre la stratégie environnementale de l’entreprise, son marché, ses ambitions et de définir des leviers potentiels d’action ». On utilise pour cela des outils d’analyse classiques de type SWOT (Strengths – Weaknesses – Opportunities – Threats), MOFF pour les francophones (Menaces – Opportunités – Forces – Faiblesses), dans lesquels on introduit une composante environnementale. La direction générale doit y être impliquée, car c’est elle qui tranche et alloue les budgets, ainsi que les représentants de toutes les fonctions concernées dans l’entreprise (technique, finance, marketing…).

La 2e étape, fondée sur 35 questions élémentaires, permet de faire un bilan environnemental simplifié autour de six grands axes (Energie primaire, Epuisement des ressources, Changement climatique, Acidification, Eutrophisation aquatique, Formation d’ozone photochimique) pour tous les aspects du cycle de vie (Matières premières, Approvisionnement, Fabrication, Distribution, Utilisation, Fin de vie). « Cela permet d’avoir un bilan environnemental de référence, afin de se poser les bonnes questions. On peut même aller au-delà de ce que demande la norme en pratiquant une première ACV simplifiée, pour calculer une empreinte environnementale du produit, afin d’avoir une base de départ concrète. Pour cela, on utilise le logiciel Ecodesign Studio d’Altermaker qui permet de dérouler toute la méthodologie de la norme et de faire de l’ACV simplifiée. Mais attention, l’ACV n’est qu’un des outils utilisables pour faire de l’éco-conception, on peut faire de l’éco-conception sans faire d’ACV, de façon plus macro, en utilisant des outils pertinents pour faire entrer l’éco-conception dans la conception classique de l’entreprise. » Notons que ce logiciel, codéveloppé à l’origine entre le Cetim et Altermaker, s’appuie sur plusieurs bases de données, telle Base Impacts de l’Ademe, qui regroupe des matériaux et des procédés. « Nous avons complété cela en développant une base de données propres aux produit de la mécanique qui est aujourd’hui normalisée, la FD E01-008 (Produits mécaniques – Données environnementales). Et nous poursuivons son enrichissement avec de nouveaux matériaux (composites…) et procédés (fabrication additive…). »

Prioriser les pistes d’amélioration

Une fois que l’on a détecté les points les plus impactantes du cycle de vie, la 3e étape, c’est la recherche et la priorisation des pistes d’amélioration. La norme propose une centaine de lignes directrices qui, si elles ne sont pas toutes applicables au produit que l’on veut éco-concevoir, permettent de ne rien oublier. Toutes ces améliorations potentielles sont ensuite examinées suivant les critères environnementaux, techniques, économiques et stratégiques définis par l’entreprise, afin de les hiérarchiser à la fois en termes d’intérêt environnemental, de faisabilité technique, de disponibilité dans le temps, d’investissement nécessaire et de gain de part de marché.

Ensuite, on met en place dans la 4e étape, des indicateurs permettant de mesurer et de suivre les améliorations apportées lors de la re-conception. Ces indicateurs permettent d’évaluer les améliorations de manières concrètes (par exemple : masse, durabilité, nombre de composants, ….) et de réaliser le suivi des actions. Bien employés, de tels outils pourraient permettre aux entreprises d’anticiper certains scénarios avant de fixer leurs choix stratégiques. « Mais il faut aussi savoir y mettre des limites, car l’entreprise ne peut pas reconcevoir tous ses produits chaque fois qu’il y a une variation de 10 $ du prix du baril de pétrole brut. Il faut donc s’intéresser d’abord aux points les plus impactants, sur lesquels on a un réel pouvoir en faisant de la re-conception ou, grâce à une veille économique, en sélectionnant de nouveaux fournisseurs ou sous-traitants. »

Attention aussi à ne pas vouloir faire trop bien en poussant trop loin certaines investigations pour rien. « Rien ne sert, de passer un temps infini à récolter des informations sur l’unique petite vis d’un gros assemblage car son impact global sera de toute manière infime. De même, il n’est pas pertinent de faire une ACV complète (ISO 14040 et 14044) là où une ACV simplifiée, avec des hypothèses pénalisantes pour être sûr de ne pas oublier quelque chose d’important, permet de regarder le problème d’un point de vue macro et désigne les points où l’on doit creuser pour faire de l’éco-conception. »

Tous ces indicateurs permettent de mesurer lors d’une 5e étape, qui a lieu durant toute la phase de re-conception, les améliorations obtenues. « On peut alors à la fin du processus de re-conception, faire une nouvelle ACV simplifiée et la comparer à celle réalisée lors de la 2e étape pour quantifier les gains que l’on a réalisés. C’est ce qui permettra lors de la 6e et dernière étape de valoriser la démarche d’éco-conception et les travaux accomplis, tant en interne que vis-à-vis des clients de l’entreprise. »

Vers une ‘‘éco-validation’’ au fil de la conception ?

Reste que toute cette méthodologie normalisée et ces outils montrent leur puissance à postériori en comparant le résultat obtenu par rapport à une situation initiale. Il pourrait être intéressant d’intégrer toute cette démarche directement dans les outils de conception, pour assurer en quelque sorte une ‘‘éco-validation’’ permanente tout au long du processus de conception. « C’est le but ultime et je pense qu’on va y arriver. Ce qu’il faut, c’est que l’on trouve des points de repères et des référentiels communs à des catégories de produits. On y travaille dans les comités de normalisation. Reste à savoir si c’est concrètement possible et à quelle échelle de temps. »

Beaucoup d’éditeurs de CAO poussent le Generative Design, associé à la fabrication additive, comme étant un outil pour faire de l’éco-conception, car capable de placer la juste quantité de matière au juste endroit pour arriver aux juste contraintes. « L’optimisation topologique est un bon début, mais ce n’est pas suffisant pour faire de l’éco-conception, car on ne travaille que sur une partie du cycle de vie, sans voir le problème dans sa globalité. D’autant plus que la fabrication additive est énergivore, ce n’est pas une bonne idée à tous les coups »

Notons qu’outre ses compétences importantes en éco-conception, le Cetim dispose aussi en interne de toutes les compétences nécessaires pour aider les PME de la mécanique à reconcevoir leurs produits (matériaux, usinage, traitements thermiques et de surfaces, simulation numérique, essais physiques…). « Cela nous permet de répondre précisément à toutes les questions que se posent les industriels lorsqu’ils se lance dans l’éco-conception », conclu Séverine Conte.