Publi-information ~ Les entreprises spécialisées dans la construction de machines industrielles ont une occasion unique de redéfinir le champ des possibles en matière d’innovation dans les domaines de la production et de la conception d’usines. Face à la nécessité d’adopter des pratiques commerciales écoresponsables, à des technologies de plus en plus complexes, à l’évolution des besoins des consommateurs et à la pénurie de compétences, la transformation numérique devient une solution de plus en plus accessible et de plus en plus indispensable. Non seulement elle aide les entreprises à surmonter leurs défis actuels, mais elle leur permet également de devenir plus résilientes, plus adaptables et plus connectées.

Les entreprises comptent sur les constructeurs de machines pour les aider dans leur transformation numérique. En adoptant eux-mêmes la numérisation, ces fournisseurs peuvent mieux aider leurs clients dans leurs efforts pour tirer pleinement parti de leur potentiel et devenir des entreprises numériques. En bâtissant un environnement où les décisions sont guidées par les données, les constructeurs de machines peuvent améliorer la prise de décisions à tous les niveaux, depuis l’usine jusqu’à la direction, ce qui leur permet de travailler plus rapidement, d’accroître la fluidité de leurs processus et de devenir plus agiles.

Que signifie devenir une entreprise numérique ?

Bien que la numérisation progresse depuis des années, l’urgence de connecter les données entre les différents silos organisationnels est devenue maximale. Les entreprises demandent de plus en plus aux constructeurs de machines de proposer celles-ci sous forme de service. Cette évolution marque le passage de la simple vente à la fourniture de prestations d’accompagnement et d’entretien pour les machines, permettant aux entreprises clientes de comptabiliser le coût correspondant comme une dépense d’exploitation et non comme une dépense fixe.

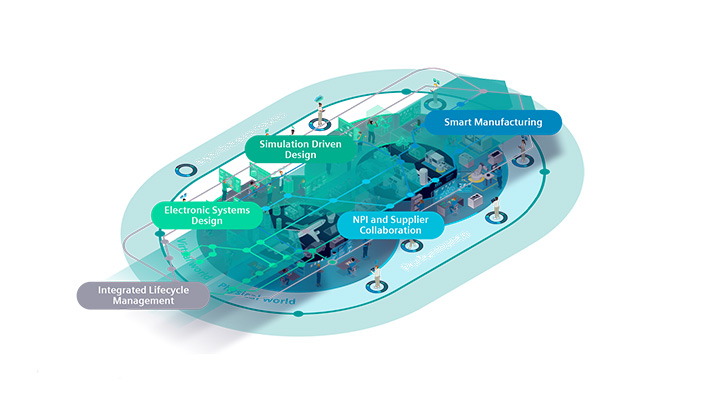

Pour prospérer dans cet environnement manufacturier en pleine évolution, les constructeurs de machines doivent adopter le concept d’entreprise numérique. Le modèle de l’entreprise numérique intègre les domaines physique et numérique, optimisant le cycle complet des opérations de construction de machines, de la conception à la production. En adoptant cette approche, les entreprises du secteur peuvent atteindre leurs objectifs et travailler plus efficacement. L’ingrédient de base de la recette, ce sont les données.

En bâtissant un pont entre le monde physique et le monde numérique, les entreprises sont en mesure d’obtenir des données difficiles d’accès et de les exploiter pour travailler plus efficacement. Le modèle de l’entreprise numérique offre aux entreprises manufacturières une vision holistique de leurs processus, ce qui leur permet de prendre des décisions plus judicieuses. Mais pour que les promesses de ce modèle puissent se réaliser, les industriels ont besoin que les constructeurs leur fournissent des machines plus intelligentes et plus agiles. Et pour cela, ces derniers doivent procéder à la transformation numérique de leurs propres processus de conception et de production.

Adopter le modèle de l’entreprise numérique présente les avantages suivants :

- Plus grande agilité – Disposer de fondations numériques permet aux entreprises de s’adapter très vite à l’évolution des demandes du marché, de se réorienter rapidement si nécessaire et d’accroître leur efficience opérationnelle.

- Transparence accrue – En connectant et visualisant leurs opérations, les entreprises peuvent identifier les problèmes d’efficience de leurs machines, de leurs procédés ou de leurs processus de conception. Elles peuvent ainsi identifier les domaines d’amélioration, rendre leurs opérations plus écoresponsables, réduire les coûts et travailler plus rapidement.

- Adoption plus rapide de la technologie – Grâce au modèle de l’entreprise numérique, les constructeurs de machines peuvent plus facilement intégrer les technologies émergentes, de la robotique à l’intelligence artificielle (IA), pour améliorer la qualité et conserver une longueur d’avance sur leurs concurrents.

Les composants essentiels de l’entreprise numérique sont le jumeau numérique complet ainsi qu’une continuité numérique qui combine tous les éléments du jumeau numérique d’une manière axée sur les processus et qui exploite les outils et les technologies de l’IA. Ensemble, ces éléments permettent d’atteindre l’objectif ultime que constitue l’automatisation définie par logiciel (SDA), c’est-à-dire le passage de dispositifs matériels à des fonctionnalités définies par logiciel.

Le jumeau numérique complet, clé de l’automatisation

Au cœur de l’entreprise numérique se trouve le jumeau numérique complet et évolutif, qui permet l’intégration transparente des cycles de vie des produits et de la production, logiciels et automatisation compris. Il permet aux constructeurs de machines de concevoir, simuler, tester, améliorer et valider les produits, la production et les processus.

Les constructeurs peuvent adopter cette approche globale dans un environnement virtuel en utilisant de puissants outils de simulation pour améliorer la qualité de leurs machines tout en raccourcissant les cycles de conception et en réduisant les coûts. En outre, le jumeau numérique améliore les capacités de résolution des problèmes et permet aux constructeurs d’analyser la manière dont leurs clients utilisent une machine donnée. Suivre les performances des machines permet non seulement aux constructeurs d’aider leurs clients et de résoudre leurs problèmes, mais aussi d’exploiter les données collectées et de les réinjecter dans la conception et l’ingénierie.

Grâce au jumeau numérique complet, les constructeurs de machines sont mieux à même d’aider leurs clients à atteindre leurs objectifs de transformation numérique. En outre, ils peuvent s’attendre à bénéficier d’avantages tels que :

- Des gains en termes d’écoresponsabilité – L’écoresponsabilité commence dès l’étape de conception. Les simulations permettent de planifier de manière efficiente la conception et la production, réduisant ainsi les déchets et l’impact environnemental.

- L’exploration virtuelle des conceptions pour un résultat optimal – Il est possible d’explorer numériquement d’innombrables configurations, ce qui permet de créer des machines offrant des performances et une efficience optimisées.

- La simulation et la validation virtuelles – Simuler et valider les conceptions dans un environnement virtuel permet de réduire le besoin de prototypes physiques coûteux et d’accélérer la mise sur le marché.

Ces avantages permettent aux constructeurs de machines de répondre plus efficacement aux nouveaux besoins de leurs clients, en utilisant leur propre technologie de jumeau numérique. Les clients de demain attendent des constructeurs de machines qu’ils leur fournissent des jumeaux numériques capables de réduire les coûts d’exploitation et de raccourcir au maximum les périodes d’arrêt en facilitant la maintenance prédictive, en optimisant le débit de production et en améliorant la qualité des machines et leur dépannage.

Les prestataires de services constatent déjà les avantages de la numérisation. Siemens a collaboré avec Festo – leader mondial de l’automatisation des usines et des processus qui compte plus de 300 000 clients dans le monde – pour créer une solution logicielle de conception et de simulation de séquences de mouvements cinématiques et physiques, et pour la mise en service virtuelle de machines et d’autres équipements tels que des moteurs, des actionneurs et des capteurs. Il s’agit d’une application interdisciplinaire d’ingénierie des systèmes. Les ingénieurs en mécanique, en électricité et en logiciel, ainsi que les experts en automatisation, peuvent l’utiliser pour développer et valider leurs concepts de machines et explorer rapidement des variantes dans un environnement de système partagé basé sur les exigences du client tout au long du projet. Mechatronics Concept Designer permet aux ingénieurs de travailler simultanément sur un même projet, ce qui réduit de jusqu’à 30 % le délai de développement.

Le logiciel permet également au client final d’utiliser le jumeau numérique de la machine ou du système pour procéder à une mise en service virtuelle. Le modèle numérique peut être connecté au système de commande réel de la machine pour tester le fonctionnement du produit complet. Ces fonctionnalités permettent aux mécatroniciens d’accélérer considérablement la mise en service de la machine réelle. En outre, pendant la phase d’exploitation de la machine, le jumeau numérique peut être utilisé pour la maintenance prédictive afin de réduire au maximum les coûteuses périodes d’arrêt.

Le jumeau numérique complet possède donc un immense potentiel d’optimisation des processus de conception et de production, tant pour le constructeur que pour l’utilisateur, ce qui en fait un outil essentiel pour répondre aux exigences actuelles.

La continuité numérique, trame des opérations unifiées

La continuité numérique est un autre composant-clé d’une entreprise numérique performante. Il s’agit d’un cadre de connexion qui permet un flux de données ininterrompu tout au long du cycle de vie d’un produit ou d’un actif. La continuité numérique est un mécanisme qui permet de regrouper et d’unifier tous les éléments d’un jumeau numérique complet tout en maximisant son potentiel au sein de l’entreprise, transformant ainsi les données isolées en une base de connaissances collective.

La continuité numérique permet une circulation transparente des données à travers un actif, un produit ou un processus. (Crédit image : Siemens) On pourrait se représenter la continuité numérique comme un plan de métro, permettant aux données d’atteindre tous les points de l’entreprise comme le plan permet d’atteindre toutes les stations du réseau. À mesure que les entreprises progressent dans leur transformation numérique, elles peuvent étendre la continuité numérique pour intégrer un plus grand nombre de leurs services dans un système unifié, ce qui leur permet de fonctionner de façon performante et agile.

Mais à quoi ressemble concrètement une continuité numérique ? La convergence IT/OT est un bon exemple d’une continuité numérique en action. En reliant les mondes auparavant cloisonnés des technologies de l’information (IT) et des technologies d’exploitation (OT), la convergence IT/OT crée un flux continu d’informations qui relie chaque étape du processus de conception et de fabrication. Cette convergence permet aux données de circuler rapidement au sein de l’entreprise et crée une boucle fermée grâce à laquelle les équipes peuvent partager leurs informations.

Danfoss, une multinationale possédant un vaste portefeuille de solutions et de composants industriels, propose différentes options permettant de configurer des modèles de produits spécifiques afin de répondre au mieux aux besoins de ses clients. Pour satisfaire ces derniers, Danfoss a absolument besoin de la flexibilité qu’offre une architecture informatique de bout en bout. Pour Danfoss, la numérisation de ses opérations de fabrication garantit une production de qualité élevée et stable et permet à l’entreprise de prendre des décisions basées sur les données.

Siemens Opcenter prend en charge le vaste portefeuille de produits de Danfoss et constitue un élément-clé de la numérisation de ses opérations de fabrication. « D’un point de vue informatique, disposer d’un outil unifié nous permet d’unifier les besoins de nos différents sites, et d’accélérer l’exécution parce que nous pouvons proposer quelque chose qui existe déjà à l’état de modèle », explique Allan Pedersen, directeur principal en charge de l’informatique, de l’ingénierie et de la fabrication chez Danfoss.

La convergence IT/OT permet également de créer un jumeau numérique complet de l’environnement de fabrication afin d’optimiser le rendement en intégrant les données générées par les systèmes de fabrication, ce qui rend ces derniers plus précis et plus adaptables. Cette connectivité en temps réel aide les décideurs à réagir rapidement aux anomalies ou aux changements.

Alors qu’un nombre croissant d’industriels mettent en œuvre la convergence IT/OT, les constructeurs de machines sont chargés de concevoir des machines de plus en plus compatibles, intelligentes et connectables. En s’assurant que leurs machines sont capables d’échanger des données avec les systèmes IT et OT, les constructeurs de machines jouent un rôle-clé dans la mise en place du flux continu d’informations dont leurs clients ont besoin. Par conséquent, la manière dont les machines sont conçues devient un facilitateur essentiel de la convergence IT/OT.

L’IA, un puissant vecteur d’avenir pour les usines

Il n’est pas surprenant que l’IA permette aux entreprises de fonctionner de manière plus efficiente et d’automatiser les tâches courantes de leurs employés. Dans le secteur manufacturier, l’IA industrielle est l’outil qui fera passer la numérisation en mode « turbo ». Elle peut aider à décoder la complexité du monde industriel et à optimiser les systèmes critiques qui ne doivent en aucun cas tomber en panne. En d’autres termes, l’IA industrielle est chargée de transformer les données numériques de l’entreprise en solutions concrètes.

Voici comment l’IA permet d’optimiser la construction de machines :

- Automatisation des tâches banales – Les constructeurs peuvent utiliser l’IA pour rationaliser l’exécution des tâches répétitives telles que la documentation, le dimensionnement et l’analyse des tolérances – et, à l’avenir, potentiellement les mises à jour de conception –, permettant ainsi aux ingénieurs de se concentrer sur l’innovation.

- Accélération des tâches importantes – Les copilotes IA permettent aux constructeurs d’accélérer la programmation des automates, ce qui leur permet d’augmenter leur productivité et de livrer plus rapidement des machines personnalisées.

- Mécanisation des tâches difficiles – L’IA fournit aux constructeurs des outils leur permettant de relever de manière proactive les défis opérationnels, tels qu’améliorer la fiabilité des machines grâce à l’analyse de maintenance prédictive et à une réduction maximale des périodes d’arrêt pour leurs clients.

L’IA spécialisée dans la conception générative révolutionne également la manière dont les constructeurs de machines abordent l’innovation. En explorant un large éventail de possibilités de conception, l’IA accélère le passage du concept à la production, aidant les constructeurs à obtenir des résultats optimaux plus vite et en respectant leur budget.L’IA rend également les outils de conception plus accessibles. La prédiction intelligente des prochaines commandes et les flux de travail guidés rationalisent les opérations, aidant les utilisateurs novices à naviguer rapidement dans des outils complexes et permettant aux concepteurs de travailler de manière plus efficiente. En automatisant les tâches répétitives et en simplifiant les flux de travail complexes, l’IA ne fait pas qu’accélérer la conception des machines, elle permet de construire plus vite et avec plus de précision les outils indispensables aux méthodes de fabrication modernes. À mesure que l’IA devient plus accessible, il est essentiel d’en faire bénéficier l’ensemble de l’entreprise. Tous les membres de celle-ci peuvent alors tirer parti des informations fournies par l’IA pour maximiser l’efficience opérationnelle.

Commencer à transformer les silos en synergiesPour devenir une entreprise numérique, un constructeur doit opérer un changement fondamental dans la manière dont il gère ses données et ses flux de travail. Aujourd’hui, la numérisation n’est plus seulement une aspiration, mais un impératif pour rester compétitif sur un marché qui évolue de plus en plus vite. La création d’une source de vérité unique pour toutes les données de l’entreprise établit une base fiable pour la prise de décisions, en connectant les flux d’informations entre les différents services.

Ce flux de données unifié interconnecte les éléments du jumeau numérique complet, fournissant des éléments visuels qui permettent d’évaluer et d’améliorer des actifs, des processus ou des sites de production tout entiers. La connexion des données favorise l’amélioration continue, ce qui se traduit par des conceptions et des processus plus efficients et plus adaptables.

L’optimisation commence aujourd’hui, pas demain

Pour les constructeurs de machines, le modèle de l’entreprise numérique représente une approche transformatrice où chaque domaine de l’entreprise est interconnecté grâce aux données, à l’automatisation et aux informations en temps réel. En intégrant un jumeau numérique complet, en établissant une continuité numérique et en tirant parti de l’IA, les constructeurs peuvent se débarrasser de leurs systèmes obsolètes et fragmentés. Cette évolution leur permet de construire un cadre résilient grâce auquel ils peuvent non seulement relever les défis actuels mais aussi gérer de manière proactive les défis futurs. Alors que de plus en plus d’entreprises adoptent cette approche, il devient évident que l’adoption du concept d’entreprise numérique est essentielle pour garantir une agilité permanente et une réussite à long terme.

À propos de l’auteur :

Rahul Garg est le vice-président responsable du secteur Machines industrielles chez Siemens Digital Industries Software. Il est chargé de définir et mettre en œuvre des initiatives et des solutions stratégiques clés et d’assurer le développement commercial international. Avec son équipe, il a pour mission d’identifier les initiatives stratégiques requises, de développer des solutions pour le secteur industriel en étroite collaboration avec des entreprises clientes leaders, et d’assurer un leadership intellectuel sur les nouveaux problèmes auxquels le secteur est confronté. Son expérience et ses compétences sont le fruit de 25 ans de carrière dans le domaine de la fourniture, au secteur manufacturier mondial, de solutions logicielles favorisant l’innovation en matière d’ingénierie et de fabrication de produits. Il a travaillé dans la recherche et le développement mais a aussi occupé des postes de direction dans les domaines des programmes, des ventes et de la gestion des pertes et profits. Depuis 2007, il s’est spécialisé dans le secteur des constructions mécaniques et des équipements lourds.

Rahul Garg est le vice-président responsable du secteur Machines industrielles chez Siemens Digital Industries Software. Il est chargé de définir et mettre en œuvre des initiatives et des solutions stratégiques clés et d’assurer le développement commercial international. Avec son équipe, il a pour mission d’identifier les initiatives stratégiques requises, de développer des solutions pour le secteur industriel en étroite collaboration avec des entreprises clientes leaders, et d’assurer un leadership intellectuel sur les nouveaux problèmes auxquels le secteur est confronté. Son expérience et ses compétences sont le fruit de 25 ans de carrière dans le domaine de la fourniture, au secteur manufacturier mondial, de solutions logicielles favorisant l’innovation en matière d’ingénierie et de fabrication de produits. Il a travaillé dans la recherche et le développement mais a aussi occupé des postes de direction dans les domaines des programmes, des ventes et de la gestion des pertes et profits. Depuis 2007, il s’est spécialisé dans le secteur des constructions mécaniques et des équipements lourds.