Pour optimiser le confort acoustique de ses véhicules, Renault prévoie de multiplier par cinq l’usage de la simulation numérique NVH et d’abandonner les tests physiques. Pour cela, il s’appuie notamment sur les solutions SimCenter de Siemens.

Paradoxe du véhicule électrique, la quasi-absence de bruit moteur fait que les passagers deviennent plus sensibles à tous les autres sons. C’est pourquoi un constructeur comme Renault adopte massivement la simulation numérique NVH (bruits et vibrations). Cela le plus tôt possible dans le processus de conception, pour diminuer les coûts liés à d’éventuelles modifications, mais aussi pour favoriser la collaboration entre les équipes responsables de chaque sous-système.

Rapprocher les équipes

Pour cela, l’entreprise a lancé le projet VISA (Virtual Synthesis in Acoustic). « Notre ambition était de pouvoir effectuer une synthèse afin de prévoir les performances globales des véhicules, en assemblant des composants distincts », explique Philippe Mordillat, spécialiste en simulation NVH chez Renault. L’outil VISA a été conçu pour évaluer le comportement NVH d’un véhicule à n’importe quel stade de son développement. L’objectif était de mettre en œuvre une méthodologie de conception modulaire et orientée systèmes pour rapprocher les équipes de l’entreprise et ses fournisseurs externes. « Nous utilisons Simcenter Testlab VPA, car il nous permet de disposer d’un processus simple et standard que les utilisateurs peuvent suivre dans leurs tâches quotidiennes, quel que soit le site d’ingénierie ou le modèle de véhicule sur lequel ils travaillent.»

Il y a encore quelques années, les technologies de simulation disponibles permettaient de coupler différents sous-systèmes, mais n’offraient pas les conditions aux limites permettant de garantir des résultats précis. De plus, les méthodologies permettant de caractériser les sources de bruit et de vibrations de manière invariante n’existaient tout simplement pas. Enfin, les activités d’IAO et d’essai étaient séparées. Bref, cela réduisait l’utilité de la méthode de synthèse et de prévision que Renault cherchait à développer afin d’élargir le spectre des bruits et vibrations pouvant être étudiés. « 90 % des cas que nous avons pu analyser étaient liés à des composants faiblement couplés ; par exemple, des montages souples et des applications pour les grondements de basse ou moyenne fréquence. Or, nous voulions étendre l’utilisation de la méthode à des fréquences plus élevées, comme celles du bruit de roulage et du bruit de passage. »

Un partenariat d’experts

En 2016, Renault s’est donc rapproché de Siemens pour améliorer la plateforme Visa en s’appuyant sur le logiciel Simcenter Testlab Virtual Prototype Assembly (VPA). « Simcenter Testlab VPA nous a permis de multiplier par cinq l’utilisation des prévisions NVH et d’augmenter considérablement notre productivité » explique Philippe Mordillat. L’objectif de ce partenariat était de mettre en œuvre à l’échelle de l’entreprise un processus holistique permettant d’évaluer les performances NVH d’un véhicule assemblé virtuellement, sans prototype physique. Pour relever ce défi, deux équipes Siemens, Simcenter Engineering and Consulting Services et Simcenter Test and Engineering Services, ont collaboré avec les ingénieurs de Renault pour définir les cas d’utilisation et appliquer les méthodes aux situations pertinentes.

Analyse des voies de passage basée sur les composants

Dans les véhicules électriques, les sources de bruit telles que les pneus doivent faire l’objet d’une attention accrue. Le bruit provenant du contact entre le pneu et la route est généralement composé d’un grand nombre de fréquences et implique des sous-systèmes fortement couplés (la jante de la roue est boulonnée à l’axe). Pour travailler efficacement et en synergie avec les fournisseurs de pneus, il est donc crucial de disposer des bonnes technologies de décomposition des sources.

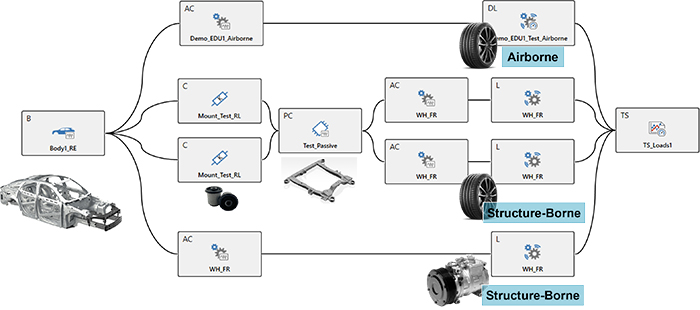

Les spécialistes de Simcenter ont aidé Renault à mettre en œuvre une méthode d’analyse des voies de passage fondées sur les composants. Le but ? Identifier de façon invariante les sources de bruit provenant de l’interaction entre le pneu et la route. La roue est caractérisée comme un composant indépendant au moyen d’un ensemble de charges s’appliquant en son centre, souvent appelés efforts bloqués. Des matrices d’impédance, sous la forme de FRF à 6 degrés de liberté, sont obtenues pour décrire les propriétés de la connexion entre la jante et l’axe.

Ces données constituent la colonne vertébrale de la méthode de synthèse, décrivant à la fois le composant source générant le bruit et les vibrations, et la manière dont ce composant est connecté et interagit avec les autres sous-systèmes.

Conserver la confidentialité lors des échanges

Ces nouvelles fonctionnalités ne sont que l’un des outils désormais fournis par Simcenter Testlab pour obtenir et valider les modèles de composants invariants prêts à être utilisés dans les assemblages. En outre, cette technologie de couplage permet au constructeur et au fournisseur d’échanger des données relatives aux définitions des produits, ainsi que des informations qui ne se limitent pas aux indicateurs de performance habituellement partagés. Cela signifie qu’ils peuvent définir et utiliser des critères et des objectifs communs pour les composants individuels qui seront ensuite intégrés dans le système complet.

Il est important de noter qu’il n’existe aucun risque pour la confidentialité, car aucune spécification ou géométrie détaillée n’est partagée, seulement des courbes telles que les FRF ou les charges. Par conséquent, les fournisseurs peuvent construire des assemblages virtuels et vérifier l’incidence de la conception de leur composant sur les performances NVH du véhicule tout entier.

Davantage d’utilisateurs et de données

Renault envisage de déployer cette technologie à grande échelle au sein de ses équipes et de ses différents sites. Au fil du temps, elle permettra à l’entreprise de constituer une base de données de composants, qui pourront être utilisées dans de futures conceptions. Le module de gestion de données de Simcenter Testlab facilite la recherche et la réutilisation des composants dans de nouveaux assemblages virtuels pour évaluer de nouvelles combinaisons.

Dans un premier temps, une cinquantaine d’utilisateurs de Renault utiliseront la plateforme, dont 25 utilisateurs d’IAO qui joueront un rôle actif dans la création des entrées de composants. Le nombre d’utilisateurs augmentera au fur et à mesure de l’adaptation des analyses de performance aux besoins spécifiques de l’entreprise.

Analyse personnalisée

Par exemple, lors de l’analyse du bruit de passage, les ingénieurs doivent disposer d’une prévision fiable afin de respecter les réglementations relatives au bruit extérieur. Renault disposait déjà des connaissances et des technologies nécessaires pour effectuer une synthèse du bruit de passage, mais elles n’avaient pas été mises en œuvre de manière uniforme dans la plateforme VISA originale.

Siemens a spécifiquement adapté l’environnement de traitement dans Simcenter Testlab VPA pour permettre une analyse transparente du bruit de passage. Cela donne également aux ingénieurs de Renault la possibilité d’effectuer une analyse de décomposition source-transfert, de comparer facilement les configurations et de voir l’effet des modifications de conception. Par conséquent, il est désormais plus facile de fixer des objectifs pour les différents sous-systèmes, de prévoir le bruit extérieur tout au long du développement et de déterminer les améliorations à apporter pour respecter les réglementations. Simcenter Testlab VPA permet enfin aux ingénieurs NVH de coopérer plus efficacement avec ceux chargés du développement des logiciels, donc de mieux maîtriser l’impact des commandes du véhicule sur les performances NVH.

Combiner les plateformes de simulation

Philippe Mordillat : « Simcenter Testlab VPA nous a permis de multiplier par cinq l’utilisation des prévisions NVH, et ainsi d’augmenter considérablement notre productivité. » Les améliorations sont évidentes pendant tout le processus de développement, à commencer par la phase de conception, où les données historiques du véhicule peuvent servir de point de départ à la propagation en cascade des objectifs vers les sous-systèmes. Elles se manifestent jusque dans la phase de validation, où de nouvelles données sur les composants sont disponibles pour l’évaluation des performances du prototype. Tout au long du développement, la plateforme logicielle gère le remplacement progressif des données historiques et de référence par de nouvelles conceptions en vue d’une utilisation future.

Renault espère également pouvoir combiner Simcenter Testlab VPA avec sa plateforme Green, reposant sur Siemens Simcenter Amesim. Cela sera particulièrement utile pour les véhicules hybrides électriques, pour lesquels il faut évaluer les commandes mécaniques et les commandes logicielles. Les ingénieurs IAO construiront des modèles dans l’environnement Green, tandis que les spécialistes de la mesure créeront des composants fondés sur des essais à l’aide de Simcenter Testlab. Ces composants seront combinés dans Simcenter Testlab VPA afin de construire les assemblages et d’effectuer des prévisions de bruit.

Ultérieurement, Simcenter Testlab VPA permettra à Renault de prévoir l’effet des modifications de conception à l’aide de modèles virtuels et de réduire le nombre d’essais physiques nécessaires.

L’enrichissement de la bibliothèque de composants et de données permettra d’introduire de nouveaux processus, tels que l’analyse de grandes quantités de données à l’aide de l’intelligence artificielle (IA).

Le jumeau numérique au doigt et à l’oreille

Selon Philippe Mordillat, le lien entre Simcenter Testlab VPA et le simulateur NVH de Simcenter Testlab sera puissant et permettra d’évaluer subjectivement le bruit du véhicule en cours de développement : « À mesure que le jumeau numérique s’améliorera, il sera possible de vérifier comment une modification de conception change la perception subjective du bruit. Le simulateur NVH fera partie d’une évaluation multi-attributs, dans laquelle d’autres éléments, tels que les algorithmes de suppression active du bruit et les styles de conduite, seront évalués simultanément. »

En ce qui concerne les véhicules autonomes, la réduction du bruit dans l’habitacle créera une meilleure synergie avec les systèmes audio, d’information et de divertissement. Puisque les utilisateurs ne conduiront plus eux-mêmes les véhicules, le plus important sera leur confort. Grâce à son partenariat avec Siemens, Renault sera en mesure de fournir le plus haut niveau de confort sans dépasser les délais et les budgets de ses projets.