Dassault Aviation est précurseur dans l’usage du numérique pour concevoir des avions.

Eric Garrigues, chef du calcul de structures au sein de la direction générale technique de Dassault Aviation, détaille l’usage de ces outils de simulation, leur complémentarité avec les essais, et leur déploiement profond dans l’entreprise.

Vous travaillez sur la simulation des situations de vol et leur impact sur le

vieillissement des aérostructures. De quoi s’agit-il ?

E. Garrigues : Depuis le Mirage F1, nous équipons nos avions de capteurs embarqués pour évaluer après chaque vol ce que nous appelons l’indice de fatigue structural. Cela permet de planifier au plus juste la maintenance de chaque appareil et d’optimiser son usage au sein d’une flotte.

Ce sont des modèles numériques physiques qui permettent de déterminer ces indices de fatigue en fonction des données enregistrées à bord de l’avion à chaque mission. Or, sur les avions récents, la quantité de données embarquée est énorme et en constante augmentation.

Notre objectif est donc d’hybrider ces modèles numériques historiquement utilisés avec des jumeaux numériques (l’approche Hybrid Twins d’ESI par exemple). Nous pourrons ainsi exploiter toute la richesse des données en vol, pour chaque avion et pour toutes les conditions de vol, des plus banales aux plus extrêmes.

C’est d’une part la garantie d’une prédiction très précise de cet indice de fatigue pour chaque appareil, et d’autre part la possibilité d’optimiser la conception de nos futurs avions en tenant compte de leur véritable usage. Ces méthodes nouvelles d’hybridation par des techniques tirées de l’IA ont d’ailleurs des conséquences sur le profil des ingénieurs que nous recrutons.

Quelle est l’évolution générale du calcul de structure dans vos programmes ?

E. Garrigues : Son usage était essentiellement réservé à la validation des concepts pour « dérisquer » les essais en vol et répondre aux exigences de certification. Depuis plusieurs décennies, l’utilisation du calcul de structure ne cesse de remonter vers les phases d’avant-projet.

Cela pour faire dès le début du projet les meilleurs choix d’architecture, notamment vis-à-vis de la réduction de la masse et des coûts, diminuer les risques liés aux concepts innovants grâce à l’expérience acquise, enfin, pour fournir des informations très tôt aux autres métiers du projet et raccourcir ainsi les temps de développement.

Par exemple, l’influence de la souplesse de l’avion sur son aérodynamique, les charges structurales auxquelles sont soumis les systèmes, etc.

Cela implique de nouveaux outils, de nouvelles méthodes de travail ?

E. Garrigues : C’est une transformation de nos propres solutions numériques pour les rendre accessibles à de nouveaux types d’utilisateurs, les rendre plus agiles et surtout reconfigurables dans ces phases amonts de la conception où la définition, le dessin de la structure ne cessent d’évoluer.

Il a aussi fallu les ouvrir sur l’ensemble des métiers de la conception (pas juste le cœur de la structure) pour les rendre communicants et les inclure dans des processus d’optimisation multidisciplinaire incluant la structure, l’aérodynamique, les systèmes…

Bien évidemment nous tirons parti des liens avec Dassault Systèmes. La plateforme 3DExperience offre une vision globale et commune du produit et facilite cette communication entre les applications calcul de structure et les autres disciplines interdépendantes pour concevoir un avion.

Par ailleurs, nous utilisons les possibilités de paramétrisation de la définition et de la géométrie de la structure de l’avion offertes par la 3D Expérience pour les propager à l’ensemble de nos processus de calculs. Cela nous permet d’évaluer avec un maximum d’efficacité un grand nombre de situations, de concepts et d’architectures différents, dès le stade d’avant-projet, jusqu’aux phases de définition les plus détaillées.

Comment évolue la place du numérique par rapport aux essais réels ?

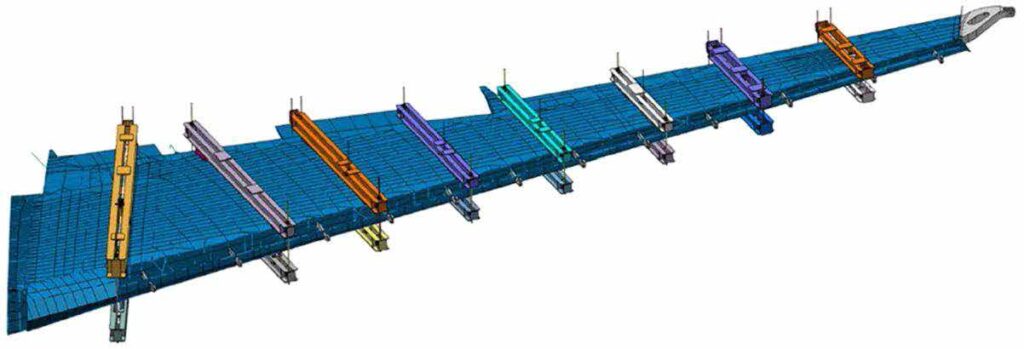

E. Garrigues : Le calcul numérique est naturellement employé pour optimiser et diminuer les risques de la pyramide des essais structuraux. Dans sa partie la plus basse, cette pyramide repose sur de nombreux tests d’échantillons de structure limités en taille et en complexité.

Dans ce cas, la simulation permet d’optimiser les matrices d’essais à réaliser, grâce à des études de sensibilités permettant d’identifier les paramètres physiques et de conception les plus importants, études qui sont réalisés par calculs préliminaires.

Dans la partie haute de la pyramide (essais à échelle 1 sur tout ou une partie de l’avion), les tests virtuels permettent d’identifier les configurations les plus critiques donc de focaliser les essais sur ces situations, de lever les risques d’aléas techniques susceptibles de nuire aux essais et enfin de piloter en temps réel les essais afin de détecter toute anomalie par rapport à ce que la simulation numérique a montré.

D’une manière générale, la simulation est un formidable concentrateur des connaissances physiques issues des essais réels.

Et vis-à-vis des phases de certification ?

E. Garrigues : Le Virtual Testing est de plus en plus employé pour répondre aux exigences des certificateurs. D’ailleurs, Dassault Aviation participe à des groupes de travail internationaux mêlant constructeurs et organismes de certification.

L’objectif est d’établir les critères de qualité et de fiabilité à donner aux outils de simulations pour leur permettre de remplacer des essais structuraux qui étaient auparavant exigés en tant que moyens de conformité et qui, demain, pourront être remplacés par des simulations, à conditions de respecter une démarche « qualité » de Validation et de Vérification préalable (démarche V&V).

Quelles sont les limites atteintes par le calcul de structure dans votre usage ?

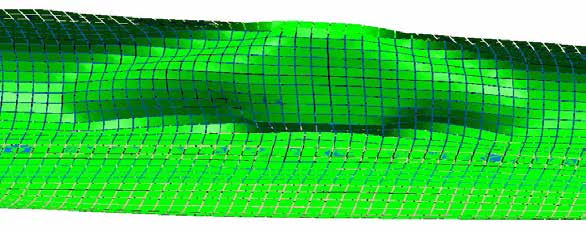

E. Garrigues : Simuler des pièces de structure en matériaux composite stratifiés épais, ou bien une situation d’urgence exceptionnelle comme un amerrissage par exemple, peut conduire à des modèles 3D énormes et des simulations multiphysiques complexes.

D’où des temps de calcul pas toujours compatibles avec ce que l’on souhaite en phase de conception. Et puis, ce n’est pas parce que la simulation vous montre l’endommagement d’une pièce composite, que ce résultat vous conduit immédiatement à la solution pour l’éviter…

Aujourd’hui, les calculs nous indiquent à quelles charges les endommagements se produisent, mais plus difficilement leur propagation. Ce qui en limite leur utilisation pour déterminer par calcul des charges à rupture. Il est donc très important de réaliser que l’expérience et le « métier » du calculateur sont essentiels. Ils doivent lui permettre de garder le recul nécessaire pour concevoir par calculs malgré les limites des outils, sans se noyer dans les méandres de la mise en œuvre de modèles numériques complexes

De façon générale, il faut garder en tête que la complexité des modèles et de la mise en œuvre des processus de calculs, même s’ils permettent d’obtenir une très bonne précision dans la restitution des phénomènes physiques complexes, peuvent freiner leur diffusion auprès de concepteurs qui ne sont pas des spécialistes. La simulation numérique doit rester au service de l’innovation et de la conception.

L’avenir ?

E. Garrigues : Il est clair que les technologies d’Intelligence Artificielle et de machine learning associées aux modèles physiques de comportement (jumeaux hybrides) ouvrent un large champ de progression pour optimiser les aérostructures.

On peut penser que le jumeau hybride permettra des simulations plus précises et un recalage rapide des modèles. Il pourra étendre le domaine de validité des simulations à l’ensemble de la structure, à des sources et des gammes d’excitation voire à des situations de vol nouvelles.

Le big data va également permettre d’exploiter toutes les données de définition de l’avion et celles tirées de son utilisation en service. La maquette numérique de définition est par exemple une mine d’informations relatives à la conception de l’avion.

Son exploitation par des techniques d’IA aidera à encore mieux formaliser les règles « métiers » de dessin et de conception utilisées précédemment, pour les transposer à la définition des architectures de futurs avions, ou à minima, à signaler une éventuelle sortie de ces règles lors de leur conception.

D’une manière générale, la synergie entre analyse numérique et essais va se renforcer. On fera moins d’essais, mais des essais « à portée plus étendue » car mieux instrumentés pour notamment valider des modèles de calcul.

Dans ce domaine, l’innovation des dispositifs de mesure « au service de l’amélioration continue des modèles » est capitale. Elle nous permettra d’enrichir notre connaissance tirée de l’expérience passée pour l’appliquer aux projets futurs.

Dans ce challenge, l’organisation des bases de données de mesures sur essais réels doit être pensée dès aujourd’hui pour en faciliter l’exploitation par les outils et modèles émergents de demain (comme ceux tirés de l’IA).

Il faudra également continuer à fédérer les outils de la conception structurale autour d’une vision globale de l’avion. Une vision commune entre tous les métiers de la conception et de la production et ceci sur l’ensemble du cycle de la vie de l’avion. De ce point de vue notre relation intime avec Dassault Système et la 3DExpérience nous offre des perspectives et des marges de progression stratégiques très intéressantes.

Enfin, les jumeaux numériques auront certainement un rôle important à jouer dans notre vision et notre connaissance de l’avion client, mais aussi par le biais d’automates de conception qui pourront compléter et formaliser nos pratiques dans le domaine de la conception des aérostructures.