Publi-Information ~ Aujourd’hui, afin de répondre aux exigences croissantes des consommateurs en matière d’expérience de conduite connectée et numérique, les plateformes de véhicules proposent une grande variété de fonctionnalités sophistiquées. Le châssis moyen possède ainsi une nomenclature longue et complexe, qui inclut des logiciels, des circuits imprimés, des réseaux et des faisceaux électriques, qui sont autant d’éléments cruciaux d’un système intelligent plus vaste. Ce système complexe doit offrir une expérience unique et une valeur ajoutée nouvelle, et répondre aux exigences de consommateurs toujours plus avisés.

Par conséquent, les véhicules modernes comportent une architecture compliquée d’équipements et de capteurs connectés, qui, via des réseaux complexes, transmettent des données à des modules implantés à des endroits stratégiques dans tout le véhicule. Et l’on s’attend à ce que les véhicules autonomes et électriques viennent encore augmenter cette complexité, suscitant ainsi de nouveaux défis de taille. En effet, les systèmes de conduite autonome sont plus complexes à concevoir, en raison de l’explosion de la quantité de matériel requise, de l’interconnexion des systèmes et des débits de transfert de données élevés nécessaires. Selon certains rapports récents, on estime qu’un trajet d’une heure et demie en véhicule autonome nécessitera d’échanger près de quatre téraoctets de données.

Cependant, la croissance du segment des véhicules électriques devrait dépasser les prévisions actuelles au cours des dix prochaines années. Par ailleurs, il est désormais clair qu’adapter une plateforme de véhicule existante pour pouvoir l’équiper d’un groupe motopropulseur 100 % électrique nécessite de faire des compromis – notamment en matière d’autonomie et de poids – qui diminueront la compétitivité du véhicule. La simple inclusion de faisceaux haute tension pose de sérieux défis en ce qui concerne la gestion du poids du véhicule, alors que le poids a une incidence majeure sur l’autonomie. En outre, les futures plateformes de véhicules électriques devront offrir un niveau d’interopérabilité bien supérieur entre les systèmes – ce qui entraînera aussi une interdépendance supérieure entre ces derniers. C’est pourquoi la nouvelle génération de véhicules électriques, conçus par des constructeurs bien établis ou par les nouveaux entrants de cette industrie, sont développés sur des plateformes complètement nouvelles, conçues pour maximiser l’autonomie, les performances et la qualité de l’expérience client.

Les tendances simultanées à l’électrification et à l’automatisation des véhicules induisent, au cours du développement, un déplacement de l’attention vers les composants électriques, électroniques et logiciels des véhicules. Ce déplacement s’accélère car les entreprises cherchent à tirer parti des opportunités qu’offrent l’installation de mises à jour fonctionnelles via des connexions sans fil et les modèles économiques basés sur les services. Ainsi, les architectures électrique et électronique (E/E) doivent être flexibles et capables de supporter des fonctionnalités qui n’existent pas encore. La voiture du futur ne sera plus définie par la puissance en chevaux et le couple de son moteur, mais par sa puissance de traitement et la bande passante de son réseau intégré.

En somme, ces tendances ont un impact énorme sur l’ensemble du processus de conception de l’architecture E/E et des systèmes électriques. Définir, concevoir et produire les systèmes E/E des véhicules modernes représente un défi croissant pour le secteur, d’autant plus que les constructeurs sont sous pression pour mettre toujours plus vite sur le marché des technologies E/E innovantes tout en maintenant un niveau de qualité élevé. Dans l’industrie automobile de demain, les approches traditionnelles du développement, de la vérification et de la validation des véhicules ne seront plus adaptées. Il convient dès maintenant, et pour les années à venir, d’adopter une méthodologie de développement de produits véritablement axée sur les systèmes, utilisant l’ingénierie des systèmes basée sur les modèles (MBSE) et un jumeau numérique complet.

La puissance du jumeau numérique

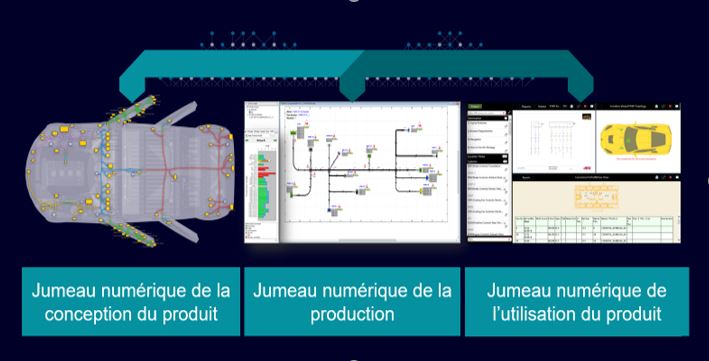

Le jumeau numérique connecte les phases de conception, de validation, de vérification, de conformité et d’utilisation des systèmes E/E au cours d’un processus de développement et d’optimisation en boucle fermée. Le jumeau numérique électrique repose sur un environnement logiciel d’ingénierie électrique collaboratif et intégré qui lui permet d’englober tout le cycle de développement E/E, de la définition initiale à la réalisation et à l’utilisation réelle du produit sur le terrain (figure 1). Cette aptitude permet aux entreprises du secteur de l’automobile de gérer la complexité et d’accélérer leurs cycles de développement, et ainsi de garder un temps d’avance dans le domaine de l’innovation.

la création d’un jumeau numérique couvrant tout le cycle de vie du produit, de sa définition initiale à

son utilisation réelle.

Certaines solutions modernes de développement de systèmes E/E, telles que Capital, reposent sur un ensemble de principes fondamentaux qui leur permet de supporter un tel processus, intégré de bout en bout, d’ingénierie des systèmes électriques et des faisceaux. Ces principes fondamentaux sont les suivants :

Cohérence des données – les données doivent être créées, gérées et intégrées tout au long du processus de développement des véhicules, mais aussi dans toute l’entreprise.

Automatisation avancée – la conception générative et les indicateurs chiffrés intégrés aident les ingénieurs à créer, concevoir et optimiser rapidement les systèmes. La gestion des modifications, les vérifications du respect des règles de conception et la documentation, sont également automatisées afin de garantir l’obtention de systèmes électriques corrects et optimisés.

Intégrabilité – les solutions avancées d’ingénierie des systèmes électriques sont conçues pour s’intégrer avec différents types d’applications : CAO mécanique, PLM, ALM, ERP, etc. Ces intégrations garantissent un flux de données direct entre les différentes disciplines d’ingénierie et services de l’entreprise.

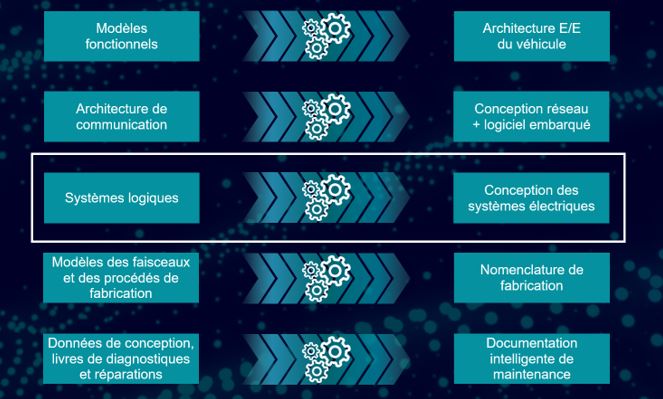

Chacun de ces principes repose sur une puissante couche de gestion de données, facilitant tous les aspects du travail de conception au cours du cycle de vie du produit. La traçabilité de bout en bout est ainsi garantie pour toutes les disciplines impliquées. Il en découle des résultats « corrects par construction » à chaque étape du développement, qui sont alors automatiquement utilisés en entrée par l’étape suivante de conception (figure 2). Cela permet non seulement de réduire fortement les délais de mise sur le marché, mais aussi de garantir le maintien d’une continuité numérique robuste tout au long du processus d’ingénierie.

utilisés en entrée par l’étape suivante, ce qui garantit un transfert de données précis et des cycles de

développement plus courts.

Par exemple, l’architecture E/E du véhicule peut être générée à partir d’un ensemble de modèles fonctionnels, puis injectée dans les phases de conception situées en aval. Ainsi, les systèmes logiques sont générés, puis utilisés comme base pour concevoir les systèmes électriques et une architecture de communication qui sera utilisée à son tour pour concevoir les réseaux et les logiciels. Enfin, ces données de conception peuvent même être utilisées pour modéliser les usines afin de faciliter la création d’instructions de travail et d’aides aux opérations d’assemblage.

En résumé

L’évolution actuelle du secteur de l’automobile entraîne des changements spectaculaires dans la nature du développement de produits et ses défis. La complexité des produits augmente rapidement, en raison principalement des nouvelles possibilités et fonctionnalités des systèmes E/E. Parallèlement, les entreprises réduisent leurs cycles de développement afin d’essayer de suivre l’accélération de l’innovation. Celles qui ne parviendront pas à développer agilement des produits de nouvelle génération seront distancées.

Une méthodologie de développement de systèmes E/E complète et intégrée soutiendra les entreprises dans leur effort pour surmonter la complexité et innover plus vite que leurs concurrentes. Afin d’accélérer le développement, la validation et la production de nouveaux véhicules, il est crucial qu’une telle approche s’appuie sur les principes fondamentaux que sont la cohérence des données, l’automatisation et des intégrations fortes entre les disciplines.

Capital, de Siemens Digital Industries Software, offre des fonctionnalités inégalées qui facilitent la conception des systèmes de distribution électrique, de réseaux et de logiciels embarqués, ainsi que la réalisation, à partir de l’architecture E/E, d’éléments livrables dans les domaines de la fabrication et de la maintenance des produits. Capital faisant partie de la gamme Xcelerator de Siemens, son intégration étroite avec les solutions de conception mécaniques, de PLM, de simulation et de planification de la fabrication permet une ingénierie des systèmes basée sur les modèles, contribuant ainsi à la création d’un jumeau numérique complet du produit et de ses procédés de production.

Pour en savoir plus : Siemens extends Xcelerator portfolio to help transform electrical/electronic systems development

Auteur : Elisa Pouyanne, Responsable de Développement de Marché, Siemens Digital Industries Software IES