Publi-Information ~ Dans tous les secteurs d’activité et quels que soient les domaines d’application, l’utilisation de systèmes électriques complexes s’accroît rapidement. Or, l’augmentation d’envergure des réseaux électriques multiplexés peut renchérir de façon importante le coût du développement des véhicules, en raison du coût des faisceaux et composants électriques supplémentaires ainsi que du temps et des ressources requis pour concevoir des systèmes toujours plus complexes. De surcroît, cette complexité peut être à l’origine de problèmes encore plus importants lors des révisions et des reconceptions. En effet, plus le nombre d’équipements à interconnecter augmente, plus la probabilité d’erreurs induites est élevée.

Ces erreurs peuvent d’ailleurs être terriblement coûteuses. Des erreurs dans les systèmes ou faisceaux électriques ou dans l’intégration de ces systèmes dans le véhicule peuvent entraîner un fonctionnement incorrect, une dégradation des performances, voire constituer un danger pour l’utilisateur final. En particulier, face à l’accroissement du nombre de produits électromécaniques, les intégrations de systèmes électriques et mécaniques deviennent de plus en plus cruciales. Avec les progrès techniques, les exigences des clients entrainent des conceptions électriques et mécaniques toujours plus complexes. Comme nous l’avons dit, cette complexité pose des défis importants aux équipes de conception, spécifiques à chaque discipline. Mais lorsque le produit est par nature électromécanique – comme, par exemple, un faisceau électrique automobile –, les concepteurs électriques et mécaniques doivent aussi tenir compte mutuellement des besoins et des défis propres à chacun de ces deux domaines.

Par exemple, les concepteurs mécaniques doivent déterminer les contraintes de réservation d’espace de routage physique du faisceau, qui dépendent notamment de la taille des torons et, par conséquent, des fils, câbles et autres éléments de protection et de fixation qui le composent (figure 1). De même, les concepteurs électriques ont besoin de connaître la longueur réelle des fils pour pouvoir calculer les chutes de tension et le calibre des fusibles afin de garantir un fonctionnement correct du système de distribution électrique en toutes conditions d’usage. Quant aux concepteurs des faisceaux, ils doivent reproduire en 2D une topologie identique au modèle 3D et la combiner avec les éléments électriques validés. Mais si la représentation 2D dérive simplement de la représentation 3D mise à plat, pourquoi faudrait-il la recréer à partir de zéro ?

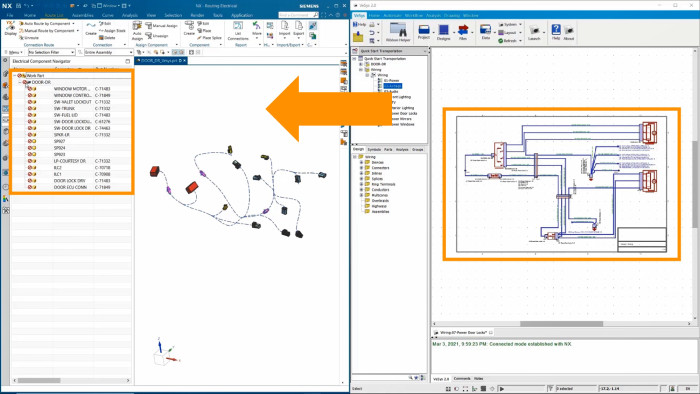

Figure 1 : Dans les processus traditionnels, les concepteurs électriques n’ont souvent pas accès aux informations cruciales des concepteurs mécaniques en temps voulu, et réciproquement.

Des outils modernes pour relever les défis d’aujourd’hui

Pour définitivement résoudre ces problèmes, de nouveaux outils de conception des systèmes électriques et électroniques (E/E) et des faisceaux électriques sont développés afin de faciliter la collaboration, dans le but de réduire les coûts et délais de conception et les risques associés. Un processus de conception utilisant des outils modernes, tels que VeSysTM de Siemens Digital Industries Software, permet aux concepteurs électriques et mécaniques de collaborer et de procéder à une co-conception simultanée (figure 2). Le concepteur mécanique définit la géométrie ainsi que toutes les protections et fixations nécessaire du faisceau et réserve l’espace nécessaire dans la maquette numérique du véhicule. Parallèlement, le concepteur électrique définit le contenu électrique du véhicule, crée les schémas des fonctions et du système d’alimentation et de distribution électrique correspondants et effectue les simulations électriques requises. Les deux disciplines peuvent travailler indépendamment l’une de l’autre, mais elles peuvent facilement et instantanément échanger des données. Ensuite, le concepteur du faisceau combine les données de conception mécanique et les données électriques pour définir complètement le produit électromécanique.

Figure 2 : La numérisation de la chaîne de conception permet aux électriciens et mécaniciens de collaborer étroitement et de disposer de meilleures informations pour prendre des décisions.

En améliorant la visibilité mutuelle entre les domaines de CAO électrique et mécanique en continu, ces interactions autorisent la co-conception de produits électromécaniques complexes. Elles permettent à chaque domaine de mieux comprendre les impacts de ses décisions sur l’autre discipline, ce qui améliore la qualité globale de la conception. En outre, les modalités d’échange de données des outils modernes sont transparentes pour les utilisateurs, leur évitant de devoir transférer manuellement des fichiers entre les environnements, ce qui permet aux concepteurs d’économiser énormément de temps et de prendre des décisions mieux informées en plus d’éliminer tout risque d’erreurs inhérent aux échanges manuels.

Des connexions directes pour décloisonner les domaines

Ces robustes fonctionnalités d’intégration reposent sur deux constructions-clés. Tout d’abord, une infrastructure de connecteurs et d’adaptateurs gère l’échange d’informations entre les environnements et le lien direct entre les outils. Ensuite, des modules d’extension (plug-ins), développés grâce aux API de chaque outil de CAO mécanique du marché sont disponibles pour standardiser les échanges avec VeSys. Ces modules garantissent une intégration parfaite entre les outils. Par exemple, VeSys peut être intégré avec PTC CREO®, les logiciels NX™ et Solid Edge® de Siemens Digital Industries Software, et les logiciels SolidWorks®, CATIA® V5 et 3DX de Dassault Systèmes.

Pour NX et Solid Edge, une fonctionnalité sophistiquée d’échange des données permet d’importer / exporter en temps réel d’un environnement à l’autre et de procéder à des sélections croisées dynamiques afin d’accélérer les cycles de développement des produits. En fonction du besoin, elle bascule automatiquement entre les modes d’échange de circuits électrique ou de faisceaux au sein d’une même application. Tout objet sélectionné dans l’environnement de CAO mécanique sera mis en évidence dans le schéma électrique ou plan de faisceau et vice-versa. Par exemple, sélectionner un fil dans le schéma des circuits électriques mettra instantanément en évidence le chemin correspondant et les équipements que ce fil connecte dans la maquette numérique mécanique.

Exemple détaillé

Dans cet exemple, nous allons nous intéresser à l’échange de données entre électriciens et mécaniciens. Nous verrons que les informations des circuits et faisceaux électriques seront transmises à l’équipe chargée de la partie mécanique sous la forme d’un fichier « PLM XML ». Une fois les données réceptionnées dans l’environnement mécanique, les opérations d’implantation des connecteurs et de routage des fils seront réalisées automatiquement.

Initialement, la maquette numérique ne contient pas d’éléments électriques, mais uniquement les cheminements et certains connecteurs qui ont été déterminés par le concepteur. Il suffit d’un clic de souris pour établir une connexion directe entre les outils et permettre ainsi l’échange bidirectionnel de données en temps réel. Un mécanisme de filtrage intégré permet à l’utilisateur de sélectionner les systèmes et configurations qu’il souhaite échanger. Le concepteur en électricité sélectionne simplement tous les éléments de la porte conducteur (figure 3 à droite) et exporte le contenu électrique vers l’outil de conception mécanique. Un rapport indique le nombre de connecteurs, d’épissures et de câbles qui ont été transmis.

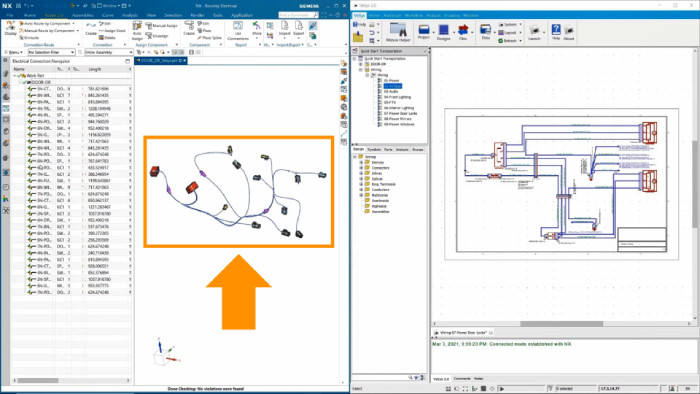

Le concepteur mécanique peut alors assigner automatiquement les connecteurs à leur emplacement et gérer manuellement les composants restants, tels que l’emplacement exact de chaque épissure. Le rattachement automatique des connecteurs peut s’effectuer d’après le numéro de pièce ou tout autre attribut du composant. Ensuite, le concepteur peut automatiquement router les fils d’une extrémité à l’autre (figure 4). Le flux automatisé des données entre les outils a fourni au concepteur mécanique toutes les informations nécessaires pour l’implantation des connecteurs et router les fils. Le concepteur a ainsi pu reproduire rapidement et à l’identique la connectivité définie dans les schémas des systèmes électriques, et un économiser un temps considérable en évitant d’employer des méthodes de re-saisie manuelle source d’erreurs.

Maintenant que le concepteur mécanique les a routés le long des torons du faisceau de la porte conducteur, chaque fil et câble a été mis à jour avec la valeur de longueur précise découlant des contraintes tridimensionnelles de la maquette numérique physique. Ces informations précieuses permettent maintenant aux concepteurs électriques de procéder à une analyse supplémentaire et à une vérification plus approfondie du comportement électrique. Pour cela, les données de la solution mécanique vont être transmises à l’équipe chargée de la partie électrique.

Les outils étant déjà connectés, le concepteur électrique a simplement besoin d’appeler les données requises. Comme lors de l’exportation réalisée précédemment, un rapport est fourni qui décrit les éléments qui ont été réimportés dans l’environnement de conception électrique. Tous les fils des schémas électriques ont maintenant été mis à jour avec les valeurs de longueur correctes déterminées lors de la phase de routage dans la maquette mécanique du faisceau. Le concepteur électrique peut donc calculer précisément les chutes de tension théoriques ainsi que le calibre des fusibles requis.

La puissance de l’intégration des aspects électrique et mécanique

Dans tous les secteurs d’activité, la transformation numérique des entreprises se révèle de plus en plus indispensable à mesure que les produits, les processus de développement et les chaînes d’approvisionnement se complexifient. Les applications connectées, telles que le logiciel VeSys de la gamme Xcelerator, permettent aux entreprises de développer les produits de nouvelle génération pour des utilisateurs toujours plus exigeants. Plus particulièrement, l’intégration entre la CAO électrique et mécanique facilite le développement de produits électromécaniques de qualité en co-conception, lesquels sont de plus en plus demandés et de plus en plus complexes. Améliorer la visibilité entre les domaines est crucial pour maximiser l’efficience des équipes de conception pluridisciplinaires. De même, grâce à une automatisation sophistiquée tant de la conception que de l’échange de données, les concepteurs peuvent consacrer davantage de temps à l’innovation, et donc globalement améliorer la qualité de leurs livrables. Les aspects électrique et mécanique de la conception étant d’une importance égale, les comprendre complètement tous les deux dans le cadre d’une chaîne numérique d’outils de conception permet au bout du compte de mettre sur le marché un meilleur produit, plus performant et plus désirable, et de faire briller la réputation de la marque.

Pour voir une vidéo de 2 minutes illustrant la co-conception électromécanique décrite dans cet article entre VeSys et NX, rendez-vous sur le site de Siemens Digital Industries Software

Auteur : Elisa Pouyanne, Responsable de Développement de Marché, Siemens Digital Industries Software IES