La conception de produits manufacturés a largement évolué depuis dix ans. La majorité des logiciels de modélisation géométrique 3D intègre désormais des outils de simulation numérique accessibles aux néophytes ou presque. Du coup, les silos entre spécialistes de l’analyse par éléments finis et modeleurs concepteurs tendent à s’estomper.

La frontière entre les experts de la simulation par éléments finis et les novices évolue d’année en année. D’une part, parce que les logiciels de CAO intègrent de plus en plus de fonctions de simulation et d’outils automatisant certaines tâches complexes et inhérentes à l’analyse par éléments finis. Du coup, les débutants y sont plus souvent confrontés ; donc ils gagnent en compétences. D’autre part, parce que les problèmes de FEA (calcul par éléments finis) considérés encore comme complexes il y a moins de dix ans, tendent aujourd’hui à se banaliser.

FEA : la démocratisation est en route

Conséquences ? Les experts se recentrent davantage sur les problématiques les plus complexes, là où leur compétence apporte le plus de valeur pour l’entreprise. Mais aussi sur la création de modèles (templates) de simulation réutilisables en toute sécurité par des débutants. Ces modèles guidant l’utilisateur dans le process d’analyse peuvent en effet intégrer une couche supplémentaire « d’assurance qualité ». Cela permet de garantir que la simulation effectuée par le débutant portera sur le bon modèle, utilisera les bons maillages, et respectera les règles métier et celles adoptées par l’entreprise. Et il semble évident aujourd’hui que ces fonctions automatisant le maillage, notamment, vont progresser rapidement grâce aux technologies émergentes d’intelligence artificielle.

Cette démocratisation de la simulation numérique est logiquement favorable à la conception de produits plus innovants, plus performants et moins coûteux. Utilisés à bon escient très tôt dans la démarche conceptuelle, les logiciels de simulation permettront d’évaluer très vite la pertinence du concept et, à contrario, de découvrir une erreur d’autant moins coûteuse à rectifier en début de cycle. Ils permettront aussi de tester davantage de propositions. Enfin, comme on l’a dit plus haut, de revaloriser la compétence des experts.

Cependant, il arrive que les calculs plantent ou échouent. Et il est important, notamment pour un débutant, d’en comprendre les raisons. D’où l’importance de choisir des logiciels capables d’indiquer clairement les raisons de l’échec, de rejeter un modèle CAO ne répondant pas à la plage d’utilisation, et de permettre à l’utilisateur de savoir quand il peut faire confiance à l’automatisation proposée, et quand il ne le doit pas. C’est grâce à un encadrement rigoureux de la démarche de simulation que les débutants gagneront en compétence.

Être guidé par l’objectif de la simulation

Les spécialistes le savent, la simulation numérique repose sur des approximations, des hypothèses générales et donc par définition toujours « fausse ». L’important est de connaître cette imprécision de résultat et de savoir si elle est compatible avec l’objectif. Le but de votre simulation peut donc constituer un bon indicateur pour savoir quel degré d’approximation vous pouvez accepter.

Exemple : si vous souhaitez réduire de 10 à 5 variantes de design, ou si vous voulez vérifier une éventuelle défaillance lors de l’injection d’une pièce plastique, une simulation rapide peut être le bon choix. En outre, les logiciels automatisant le maillage de vos pièces vous permettent toujours d’affiner celui-ci dans une zone qui vous paraît critique.

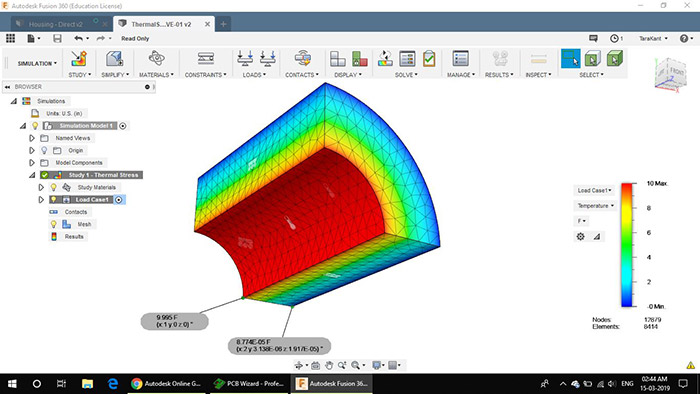

Pour reprendre le cas de l’injection plastique, le « concepteur lambda » qui a une connaissance « moyenne » du procédé ne saura pas toujours identifier le meilleur point d’injection. Par ailleurs, les professionnels de l’injection ont bien souvent une connaissance empirique du process. C’est pourquoi Autodesk Fusion 360, une solution plutôt orientée concepteur, ne vous permet pas de spécifier le point d’injection ; il le détermine automatiquement. En revanche, Autodesk Moldflow, plutôt destiné aux spécialistes, le permet complètement.

On peut en conclure que la simulation destinée à déterminer les paramètres cruciaux pour la performance de votre produit pourrait être le domaine réservé des experts. Si vous souhaitez, par exemple, comprendre comment les charges et contraintes affectent le comportement de votre projet, quel serait le résultat avec un autre matériau, aux propriétés largement différentes, l’expertise semble indispensable.

Une passerelle entre expert et débutant

A travers un échantillon de volontaires, Autodesk a compilé les tendances majeures de ses clients : les choix qu’ils font en termes de navigation au sein des logiciels, les menus, onglets les plus utilisés, les blocages éventuels, les actions répétitives, etc. L’éditeur a pu ainsi optimiser son interface et déterminer quels workflows gagneraient à être automatisés. Cela a aussi contribué au lancement de sa plateforme Forge. Il s’agit d’un ensemble d’API (interface de programmation applicative) disponible dans le cloud et facilitant le développement de vos propres modules spécialisés et fonctionnant sur les logiciels Autodesk. Moyennant un abonnement, un novice peut ainsi utiliser un template élaboré par un expert, exemple : une application CFD pour simuler les flux à l’intérieur d’une soupape ou d’un collecteur d’échappement de moteur.

Ce type de place de marché qui a fait la force d’Apple permet à l’expert comme au débutant de travailler avec un modèle de données unique. Cela pourrait préfigurer la prochaine évolution massive du domaine de la simulation. La frontière évoquée en début d’article laissant place à un pont connectant les deux métiers, celui de l’expert en simulation et celui du modeleur 3D…

Le maillage, bientôt de l’histoire ancienne ?

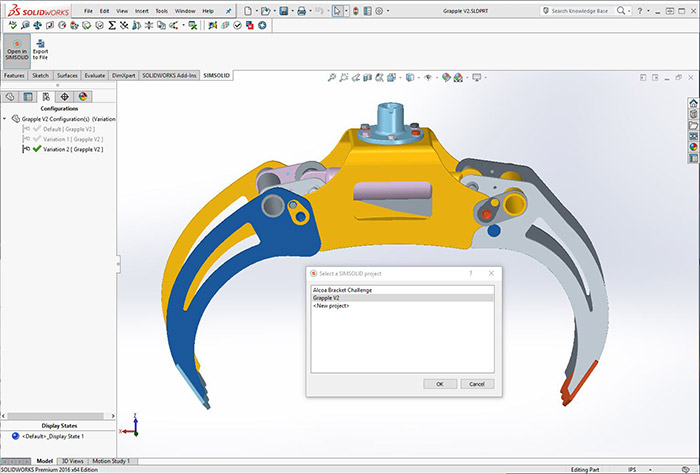

SimSolid est intégré au portefeuille des logiciels Altair. Il illustre parfaitement l’évolution suivie par les logiciels de FEA à destination des modeleurs 3D. Selon l’éditeur, il est en effet capable d’effectuer des calculs de structures sur des assemblages CAO complets en quelques minutes. Plus besoin de préparer la géométrie à l’analyse, ni de créer de maillages : deux tâches chronophages et sources d’erreurs. Il est possible grâce à lui de simuler en même temps et en conditions réelles plusieurs propositions de design. De plus, l’outil tolère des imprécisions sur la géométrie, contrairement aux logiciels traditionnels intégrés à la CAO. SimSolid prend en charge toutes les connexions typiques (boulon/écrou, joint, soudure, rivet, glissement) et l’analyse des propriétés linéaires statiques, modales, thermiques, ainsi que les effets dynamiques couplés, non linéaires et transitoires plus complexes.

Evidemment, ce logiciel a une approche différente des problèmes de celle qu’adopte un expert. Il remplira par exemple, un volume de mailles tétraédriques à densités variables, là où l’expert choisira une combinaison de mailles simples pour les formes primitives et des mailles plus fines pour des zones qu’il juge sensibles. L’expert pourra également conserver des trous ou éléments qu’il estime critiques pour le résultat, là où le concepteur les supprimera pour gagner du temps sur le calcul. D’une manière générale, plus vous suivez de règles, plus le problème traité exige de l’expertise, et plus il sera difficile d’automatiser ces tâches. Mais à chaque mise à jour, les logiciels du type de SimSolid progressent et réduisent les tâches manuelles jugées auparavant indispensables pour la précision du calcul. Altair indique que son logiciel est aujourd’hui capable de déterminer correctement les assemblages dans 90% des cas !