Siemens Digital Industries Software est l’un des principaux fournisseurs mondiaux de logiciels d’ingénierie, lesquels, à l’origine, n’étaient presque exclusivement que des outils de conception assistée par ordinateur (CAO). C’est au cours des 15 dernières années que Siemens est devenu un fournisseur de premier plan, principalement après l’acquisition de certains des plus anciens éditeurs américains de logiciels industriels. La société Unigraphics, qui a développé l’ancêtre du logiciel NX, était le plus important d’entre eux.

Siemens retrace plus de 40 ans de CAO lors d’un entretien réalisé avec George L. Rendell, vice-président chargé de la gestion et du marketing du produit NX Design, et Paul Brown, directeur marketing senior responsable des logiciels d’ingénierie produits. Tous deux ont une très bonne connaissance de NX depuis de nombreuses années, et une bonne compréhension de ses origines et de son avenir.

Une partie de l’entretien a porté sur l’histoire du logiciel. Mais également sur le présent et sur la stratégie de Siemens en ce qui concerne le Cloud et la manière d’offrir la flexibilité et l’ouverture dont les clients ont besoin pour affronter l’avenir.

Tout a commencé en 1972 avec UNIAPT, l’un des premiers logiciels de FAO commerciaux, développé par la société United Computing, qui fut suivi en 1975 par la première version d’UNIGRAPHICS, l’un des premiers logiciels de CAO. En 1976, McDonnell Douglas a racheté United Computing et sa base de CAO/FAO, à laquelle elle a ajouté des fonctionnalités de modélisation volumique avec UniSolids en 1978.

Quelques années plus tard, en 1982, la société SDRC a commercialisé le logiciel I-DEAS, dont l’approche consistait à utiliser les données géométriques des pièces pour simuler leur comportement. En 1991, la société EDS a racheté les activités CAO/FAO de McDonnell Douglas, puis, en 2001, la société SDRC. En 2001, elle a fusionné dans NX les produits de ces deux sociétés, quelques années avant que Siemens ne reprenne l’ensemble du logiciel en 2007. Il était très important de retracer ces deux origines de NX, et non pas uniquement sa composante CAO. En effet, cette double filiation est peut-être l’une des bonnes raisons pour lesquelles NX est non seulement toujours bien vivant, mais aussi un outil important pour l’industrie dans sa quête de l’avenir de l’ingénierie.

George et Paul, à la lumière de l’histoire de NX et de votre entreprise, comment décririez-vous les débuts de la CAO ?

George L. Rendell : C’est peut-être difficile à croire, mais la conception, en tant que discipline, n’est pas à l’origine de la CAO. C’est le besoin de disposer de données géométriques pour automatiser la programmation CN – ce qui a entraîné la création d’Unigraphics – et pour effectuer des simulations au lieu de tester des prototypes physiques – ce qui a conduit au développement d’I-DEAS. Ces besoins étaient beaucoup plus pressants ; mais bien sûr, dans les années qui ont suivi, le logiciel a dû permettre à l’industrie de remplacer la planche à dessin et de devenir plus efficace dans le domaine de la conception. Pour réussir en tant qu’éditeur, le plus important était que notre logiciel innove constamment pour suivre l’évolution permanente et toujours plus rapide des exigences des utilisateurs.

Paul Brown : N’oublions pas non plus qu’au début de la CAO l’innovation logicielle n’était pas notre seule priorité. En effet, les outils de CAO ont longtemps nécessité du matériel informatique spécialisé, en constante évolution. Avant que l’on puisse utiliser le logiciel sur n’importe quel appareil, de nombreuses années se sont écoulées pendant lesquelles les exigences matérielles étaient au premier plan. Par exemple, au Royaume-Uni, il fallait débourser 500 000 £ pour acquérir un ordinateur, l’environnement graphique et les autres équipements nécessaires pour créer une station de travail CAO. Ensuite, avec le temps, des systèmes d’exploitation tels qu’UNIX sont apparus, et nous devions nous assurer que le logiciel fonctionnait sur toutes les stations de travail Unix et leurs différents systèmes d’exploitation. Aujourd’hui, nous disposons de systèmes d’exploitation communs tels que Windows et, bien sûr, du Cloud. Donc, au début, nous devions gérer avec succès de nombreux facteurs, non seulement pour survivre en tant qu’entreprise mais aussi pour réussir à nous développer.

Parmi toutes les demandes de clients, comment Siemens est parvenu à déterminer quelles étaient les plus importantes afin de pouvoir proposer la bonne innovation au bon moment ?

George : Pendant longtemps, tout le monde a pu voir les fonctionnalités qui étaient présentées lors des grands salons professionnels. Cela dit, en coulisses, c’est notre contact quotidien avec les utilisateurs qui nous a permis de comprendre quelles étaient les lacunes fonctionnelles de notre logiciel. Avec nos clients, nous avons passé en revue tous les cas d’utilisation importants et documenté ces lacunes du début à la fin du processus d’ingénierie. Tout cela a été saisi et documenté manuellement. Quelle différence avec aujourd’hui, où nous pouvons suivre – dans les limites fixées par le droit international, bien entendu – l’utilisation réelle des commandes et savoir exactement ce qui s’est passé dans un cas donné.

Aéronautique, automobile, biens de consommation – tous les secteurs ont adopté le jumeau numérique

Les différents secteurs d’activité ou disciplines ont-ils tous adopté la nouvelle technologie avec la même rapidité ?

George : Les premiers utilisateurs ont clairement été les entreprises du secteur aérospatial. La complexité de leurs produits et de leurs processus les a poussées plus tôt que les autres à un changement fondamental. Mais rapidement les groupes automobiles s’en sont emparé à leur tour, et ce sont eux qui ont fait avancer les choses pendant de nombreuses années. Et si vous regardiez ce qui se passait chez les constructeurs, vous pouviez voir que les concepteurs de carrosseries utilisaient la modélisation de surfaces en 3D alors que la majorité de leurs collègues des autres départements utilisaient encore des dessins 2D et pensaient en 2D dans un espace 3D. Et cela a perduré jusqu’au milieu des années 80 ou même au début des années 90. Souvent, c’étaient les concepteurs de carrosseries qui nous posaient les problèmes les plus difficiles.

Paul : On peut aussi constater que les petites entreprises, qui sont fréquemment des sous-traitants des plus grandes, innovent souvent plus vite. Chez les petits clients, il y a une sorte de liberté d’investir et d’innover, alors que cela prend un peu plus de temps dans les grands groupes. Ce qui est bien pour nous c’est que nous avons les deux types de clients et d’utilisateurs, qui se stimulent toujours mutuellement.

George : C’est vrai aussi pour les différents types d’industries. Il y a d’abord eu l’aérospatiale, puis l’automobile, mais ces dernières années nous voyons que l’innovation – en matière de mariage de la mécanique, de l’électronique et de l’électrique – vient de plus en plus de nos clients des secteurs de l’électronique et des biens de consommation. Les concepteurs de smartphones et de tours de télécommunication intelligentes, voilà le type d’utilisateurs qui nous a conduits à acquérir Mentor Graphics et à intégrer étroitement leur logiciel à NX.

D’après vous, qu’est-ce que la CAO aujourd’hui ?

George : Chaque entreprise pense et développe désormais ses produits entièrement en 3D, quelle que soit leur nature. Nous pouvons donc vraiment parler d’un jumeau numérique complet. Aujourd’hui, tous les produits sont en 3D. Voilà pourquoi notre logiciel intégré de conception, de fabrication et de simulation NX répond si bien aux besoins de nos clients.

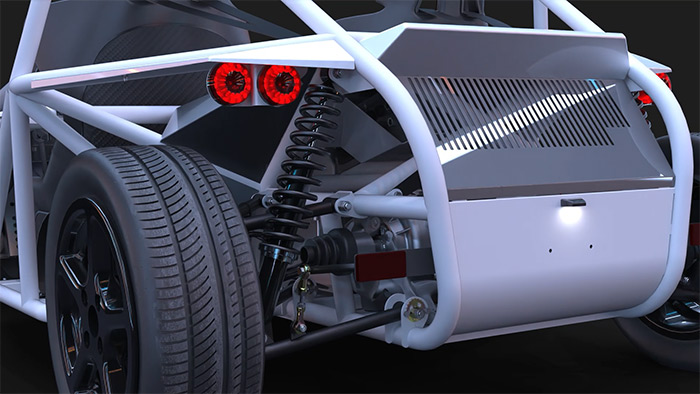

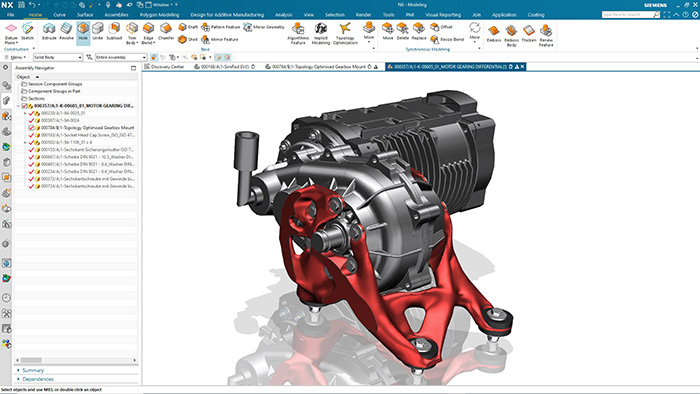

Paul : Lightway est un bon exemple de la façon dont les entreprises de toute taille peuvent bénéficier de l’intégration de l’ensemble du processus. Lightway est une entreprise dynamique basée à Niederzissen, en Allemagne. Elle utilise NX pour concevoir des composants complexes et a adopté la fabrication additive pour pouvoir créer de nouveaux produits plus rapidement. Utiliser NX et ses fonctionnalités de conception générative, d’optimisation topologique, de simulation et d’allègement – avec des outils tels que la conception en treillis –, puis des outils de fabrication additive, lui permet de répondre rapidement aux besoins de ses clients. Elle peut ainsi travailler en utilisant une solution unique qui ne nécessite aucune conversion de données. Mais j’ajouterai que NX ne prend pas seulement en charge la fabrication additive, mais aussi la fabrication soustractive traditionnelle. C’est l’un des avantages qui découle de notre ancienneté dans le secteur : nous sommes capables de réunir toutes ces fonctionnalités pour répondre aux besoins de nos clients.

George : Cet exemple est également typique de la manière dont les nouvelles technologies et les nouveaux types d’intégration trouvent leur place dans l’industrie. Ils doivent d’abord fonctionner au mieux dans le cadre d’une coopération étroite avec un client. Ensuite, lorsque ce succès est rendu public, d’autres secteurs de l’industrie commencent à s’y intéresser et adoptent à leur tour ces innovations et ces idées dans leurs processus d’ingénierie.

Configuration facile et flexibilité des licences à jetons

Cela dit, NX intègre tellement d’outils logiciels qu’il est difficile de garder une vue d’ensemble. La « Green Wheel » les classe dans des catégories bien définies. Pouvez-vous l’expliquer à nos lecteurs ?

George : Cette roue montre très bien à quel point le jumeau numérique peut être complet lorsqu’il est créé avec NX. On y trouve les disciplines de l’ingénierie mécanique et électrique ainsi que la partie fabrication de la chaîne de valeur. Et au bas de la roue on trouve les processus sectoriels qui constituent la fondation sur laquelle vous basez votre utilisation des fonctionnalités de NX.

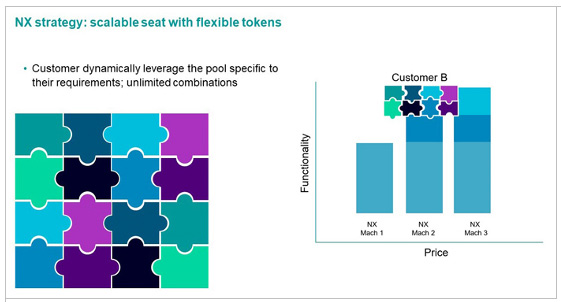

Comme le système présente un potentiel très important, nous avons facilité sa configuration pour nos clients, grâce principalement à deux mesures très importantes. Premièrement, nous avons préconfiguré certains ensembles de fonctionnalités, que nous appelons désormais NX MACH et qui vont de NX MACH 1 à NX MACH 3. Ces offres groupées ciblent des rôles particuliers des utilisateurs dans les processus de leur entreprise. Nous avons des offres pour de nombreux secteurs d’activité qui utilisent des types de processus différents et qui ont donc des besoins différents. Deuxièmement, nous proposons maintenant des licences à jetons. Ainsi, quelle que soit la configuration qu’un client a installée sur son site ou qu’il utilise via le cloud, il peut ajouter des licences à jetons. Il peut acheter 50 ou 100 jetons par an, ce qui lui donne le droit à tout moment de choisir une fonctionnalité ou un outil spécial qui ne fait pas partie de son ensemble MACH. Actuellement le pool de jetons couvre plus de 70 produits de conception, et d’autres seront ajoutés dans les mois et les années à venir.

Paul : C’est un moyen unique en son genre d’offrir à nos clients davantage de flexibilité dans l’utilisation du logiciel. Ainsi, ils ne sont pas obligés de mettre à niveau leur installation NX MACH simplement parce qu’ils ont besoin d’une nouvelle fonctionnalité pendant un mois ou pour l’essayer. Cela leur donne de la flexibilité dans toutes les directions : ils peuvent passer à une fonctionnalité supérieure, ou essayer une fonctionnalité d’ingénierie des systèmes basée sur des modèles pour mettre en œuvre une nouvelle méthode d’ingénierie dans une partie de l’équipe.

À votre avis, que signifiera le terme CAO dans cinq ou dix ans ?

George : Je pense que des termes tels que CAO, FAO et même PLM auront perdu leur sens actuel. Pensez au projet que nous avons réalisé avec Lightway. Il ne s’agit pas uniquement de conception, de simulation ou de fabrication additive automatisée. Aujourd’hui, les entreprises ont besoin d’utiliser conjointement tous les outils existants. En outre, elles n’ont pas seulement besoin des outils d’un seul fournisseur, mais de tous ceux qui arrivent sur le marché. C’est pourquoi il est également très important pour elles de disposer d’une plateforme ouverte permettant de les utiliser tous. La question de ce que le terme CAO signifiera dans cinq ou dix ans ne me semble pas pertinente. L’important c’est l’ingénierie !

Paul : Et l’innovation ! Le fait que les entreprises aient mis en œuvre la CAO et tous les autres outils logiciels que nous avons développés au cours de ces presque 50 dernières années a complètement changé le visage de l’industrie et de ses processus. Et notre capacité d’innovation permanente dans le domaine des logiciels continuera d’aider les ingénieurs à être innovants et à trouver de nouvelles façons de développer de nouveaux produits et services.

Siemens Digital Industries Software www.sw.siemens.com/en-US