Cette 30e édition du Forum utilisateurs de l’éditeur français ESI Group a été l’occasion de montrer comment le prototypage virtuel accélère les développements, améliore la qualité des produits, tout en relevant les défis du développement durable et des bouleversements géopolitiques.

ESI Live 2022 innovait avec une organisation hybride, présentiel et distanciel, mais également avec un panel largement féminin de témoins industriels. Cristel de Rouvray, CEO d’ESI Group expliquait dans son introduction que « la diversité des utilisateurs de nos solutions de simulation montre l’adaptation des entreprises aux défis du développement durable, de la productivité et de la sécurité. » Un point de vue partagé par Jennifer Goforth, Executive Director pour l’ingénierie après-vente mondiale et les opérations de service, chez General Motors : « Ces outils virtuels nous permettent de collaborer à une échelle mondiale beaucoup plus large que nous ne l’avons jamais fait auparavant. »

Miser sur la diversité

L’appel à la diversité permet de faire entrer dans la boucle des néophytes, ce qui permet d’alimenter les réflexions. Une diversité que Volvo a mise à profit dans son passage de la vérification et de la validation physiques au virtuel. Camilla Vitelli, Head of PLM, chez Volvo Group : « Nous pensons que deux choses sont importantes dans cette transition : partager la même vision de l’état du produit ; développer les capacités de simulation sur cette base commune. Pour cela nous avons collecté beaucoup de données, d’une part, en provenance du million de camions en service chez nos clients et, d’autre part, de nos tests sur véhicules d’essais ou en laboratoire. Après les avoir « nettoyées », nous les avons partagées avec l’ensemble de nos ingénieurs pour alimenter nos simulations numériques et en faire des outils prédictifs. »

Accélérer les processus métiers

« Nous vivons l’une des plus grandes révolutions technologiques de notre histoire, à la fois au niveau personnel avec l’omniprésence du numérique, mais aussi dans l’industrie automobile qui est en train de basculer du thermique à l’électrique. Une révolution qui attire de nouveaux acteurs avec des modes de fonctionnement bousculant le flux habituel du travail. Pour intégrer des systèmes toujours plus complexes, nous devons changer nos méthodes et aller vers le 100 % numérique, afin d’accélérer nos processus métiers. »

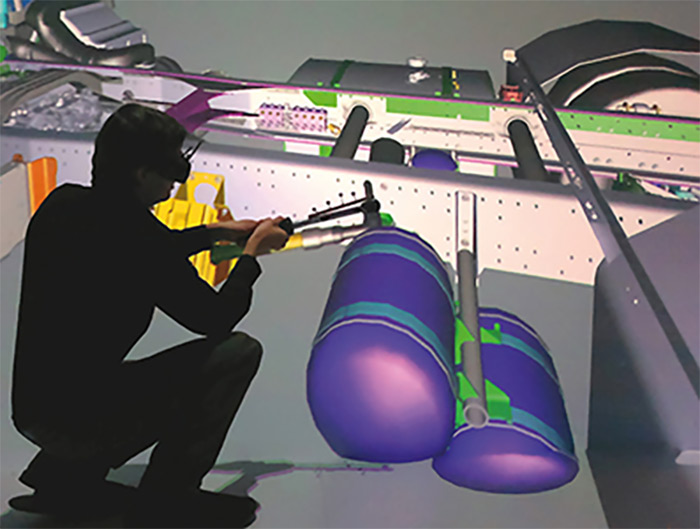

« Cette ouverture est importante. En intégrant par exemple les acteurs de maintenance, aussi bien des lignes de production que du produit, notamment grâce à des outils immersifs tel IC.IDO, il est beaucoup plus facile de faire remonter des problèmes d’accessibilité vers les bureaux d’études qui pourront ainsi corriger leur conception dès la phase amont du projet », estime quant à elle Cristel de Rouvray.

« Nous allons même plus loin que la seule accessibilité et les trajectoires de montage ou démontage de pièces, en analysant les possibilités de vision des opérateurs, et en simulant aussi des principes physiques tels que la gravité et l’élasticité. Nous pouvons ainsi voir comment les pièces peuvent se déformer pour faciliter les opérations », ajoute Jenifer Goforth.

Quand le virtuel devient la référence

Lors de ESI Live 2021, Jesper Linder, VP Digitalization & IT, Quality Engineering, de Volvo Trucks, avait annoncé que la maquette numérique était désormais la première référence et que le camion réel n’était que la copie. « Pour arriver à cela, nous avons dû aligner notre chaine d’outils numériques, afin d’avoir un flux d’information cohérent et transparent, puis le rendre disponible pour différents types de métiers. L’objectif étant de donner aux utilisateurs, du concepteur au client final, la possibilité d’apprendre quelque chose ou d’enrichir le flux de leur expérience. Mais nous devons aussi apprendre à faire encore plus confiance à la simulation numérique, afin de s’en servir comme outil de prise de décision », explique Camilla Vitelli.

Nous sommes loin de l’époque où l’on disait : « Personne ne fait confiance aux résultats des tests, sauf l’ingénieur de test, et personne ne fait confiance aux résultats de la simulation, sauf l’ingénieur de simulation. » Parce qu’effectivement lorsqu’ils crashent un prototype physique contre un mur, les expérimentateurs ont créé une configuration de capteurs pour obtenir les résultats qu’ils souhaitent. Alors qu’ils pourraient obtenir des résultats différents avec une analyse basée sur la physique.

« C’est la question critique de la confiance accordée aux résultats de la simulation virtuelle », reconnait Jennifer Goforth de GM. « Nous impliquons beaucoup plus d’acteurs dans le virtuel que dans le physique, à travers des équipes interfonctionnelles très diverses, ce qui permet d’avoir des perspectives différentes et un examen plus critique des simulations pour s’assurer qu’elles seront le reflet du réel avec une très bonne corrélation. C’est indispensable pour ne plus faire que des prototypes 100 % virtuels. »

Assurer la continuité numérique

Mais la qualité et la prédictivité des résultats ne sont pas les seuls facteurs importants. Il faut aussi que cela se fasse dans une continuité numérique globale. « C’est pourquoi nous travaillons également sur l’intégration plus étroite avec les processus PLM de nos clients, de la conception à la maintenance. Cela sera d’autant plus simple que les résultats de simulation peuvent être présentés maintenant de manière facilement compréhensible par des béotiens en la matière », annonce Cristel de Rouvray.

« Les outils immersifs hyper-réalistes sont un fantastique outils pour la démocratisation de cette approche 100 % virtuelle », rebondit Jennifer Goforth. « Grâce à eux nous pouvons intégrer facilement nos opérateurs de production ou nos techniciens d’après-vente dans le cycle de conception, en les plongeant dans leur travail quotidien et ainsi prendre en compte leur expérience pour optimiser la conception. Cela dynamise à la fois nos équipes travaillant sur le numérique et valorise les opérateurs à travers la prise en compte de leurs savoir-faire. »

Attirer de nouveaux talents

Une approche numérique qui est aussi un moyen d’attirer de nouveaux talents dans un contexte de pénurie de main d’œuvre. Jennifer Goforth : « Les technologies numériques font partie de l’ADN des jeunes diplômés. Le 100 % numérique est donc clairement un différentiateur pour attirer de nouveaux talents chez GM. Mais c’est aussi un formidable outil pour faire évoluer nos collaborateurs les plus anciens en valorisant leur travail et en leur offrant le moyen d’évoluer vers de nouveaux métiers. » « Une combinaison qui favorise le virage vers du 100 % numérique » rajoute Camilla Vitelli.

Aujourd’hui les entreprises doivent aussi faire face au défi du développement durable en réduisant leur empreinte carbone, en choisissant de nouveaux matériaux, de nouvelles sources énergétiques et de nouveaux moyens de production. Et le prototypage virtuel peut les y aider.

Le numérique au cœur du développement durable

« Chez Volvo nous travaillons sur trois grands axes énergétiques : l’électrification, l’hybridation et bien sûr l’hydrogène. Pour cela nous sommes associés à des partenaires. Mais nous travaillons aussi par exemple avec des métallurgistes pour développer de nouveaux aciers sans CO2. Et bien évidemment chacune de ces coopérations passe par le numérique pour collaborer plus efficacement », explique Camilla Vitelli.

Du côté de GM, qui a annoncé une stratégie zéro émission, zéro embouteillage, zéro accident, les aspects développement durable se concentrent plutôt sur le zéro émission. « Outre une forte demande pour des véhicules électriques performants, nos clients veulent aussi que nous soyons une entreprise responsable. Le prototypage virtuel a donc un rôle important à y jouer, à la fois pour développer de nouvelles technologies sans construire de nombreux prototypes, mais aussi pour développer de nouveaux véhicules moins gourmands en matières premières et en énergie », estime Jenifer Goforth.

Le prototypage virtuel est un outil qui permet d’optimiser et de valider rapidement de nouveaux concepts, mais il permet aussi d’éliminer des impasses techniques ou économiques. « Aujourd’hui, il existe une infinité de choix de matériaux possibles pour rendre les choses plus légères, plus rapides, plus solides… Mais nombre d’entre eux ne sont pas économiquement viables ou n’ont pas la bonne physique pour l’utilisation envisagée », estime Monica Schnitger présidente du cabinet Schnitger Corp., connu pour ses analyses du monde du PLM.

Mieux s’intégrer au PLM

Reste que si le prototypage virtuel est un bon moyen de développer plus vite des produits plus performants, en faisant collaborer l’ensemble des métiers intervenant dans leurs cycles de vie, encore faut-il que tout le monde travaille sur la dernière version de données. « C’est un vrai défi qui est techniquement relevé par la mise en place d’outils de PLM performants. Mais cela doit être aussi un état d’esprit qui doit habiter chacun des acteurs du cycle de vie : « il faut que je fournisse toujours à mes collègues la dernière version de ce que j’ai fait ». Mais ne nous y trompons pas, c’est assez similaire à ce qui se faisait autour des prototypes physiques où tous les acteurs impliqués devaient respecter des livrables avec un calendrier précis », estime Camilla Vitelli.

« Il est effectivement important de bien comprendre et d’intégrer à travers les outils collaboratifs, les différentes exigences interfonctionnelles de tous les intervenants. On assurera ainsi une continuité numérique qui garantira la propagation en temps réel des modifications apportées par un acteur et qui ont un impact sur le travail des autres acteurs. C’est un énorme gain, car cela évite qu’un acteur extrait des données dans son système pour y travailler de manière indépendante. Grâce à la continuité numérique, nous travaillons tous sur le même design au sein du même écosystème », constate Jenifer Goforth.

« ESI a toujours apporté le plus grand soin à fournir des outils de simulation offrant une prévisibilité et une exactitude des résultats de très haute qualité. Aujourd’hui nous nous engageons également pour soutenir la continuité numérique que mettent en place nos clients », conclut Cristel de Rouvray.

Les présentations des industriels

Retrouvez les présentations de Daimler Truck, CaetanoBus, Renault et Joby Aviation dans notre prochain

numéro.